Um cilindro de rosca dupla paralela oferece desempenho consistente em ambientes industriais. Os engenheiros avaliam a qualidade usando métricas comovelocidade do parafuso, tempo de residência, valores de torque e configuração do parafuso. OCilindro de parafuso duplo de plástico, Extrusora de parafuso duplo cônico com cilindros de parafuso, eparafuso duplo paralelo e cilindroos sistemas devem atender a altos padrões para garantir durabilidade e adaptabilidade.

| Métrica | Descrição |

|---|---|

| Velocidade do parafuso | Afeta o rendimento do material e o torque. |

| Tempo de residência | Influencia a exposição térmica e o risco de degradação do material. |

| Valores de torque | Relaciona-se à carga do material e ao estresse mecânico. |

| Configuração do parafuso | Otimizado para o tipo de material para melhorar a mistura e a eficiência. |

Qualidade do material em cilindro de parafuso duplo paralelo

Ligas de alta qualidade para maior resistência

Os fabricantes selecionamligas de alta qualidadepara garantir que o cano com rosca dupla paralela resista a ambientes industriais exigentes. A escolha da liga influencia diretamente a resistência e a durabilidade do cano. Engenheiros costumam usar materiais como38CrMoAlA, 42CrMo e 9Cr18MoV. Essas ligas fornecem uma base sólida para o cilindro e o parafuso, aumentando a resistência ao desgaste e ao estresse mecânico.

| Tipo de liga | Descrição |

|---|---|

| 38CrMoAlA | Material básico para parafuso, reforçado com liga bimetálica para maior durabilidade |

| 42CrMo | Aço de liga de alta qualidade usado em barris |

| 9Cr18MoV | Outra liga de alta qualidade para durabilidade |

Diferentes combinações de ligas oferecem vantagens únicas. Por exemplo, o aço 45 com bucha de revestimento tipo C oferece resistência ao desgaste com excelente custo-benefício. O aço nitretado 38CrMoAla oferece alta dureza e resistência à corrosão. A liga HaC se destaca em ambientes com fluoroplásticos, enquanto o aço inoxidável 316L é adequado para aplicações na indústria alimentícia.

| Tipo de liga | Propriedades principais |

|---|---|

| 45 Aço + Bucha de Revestimento Tipo C | Revestimentos de liga resistentes ao desgaste e de baixo custo |

| 45 Aço + α101 | Alta dureza (HRC 60-64), resistência ao desgaste, adequado para fibra de vidro |

| Aço nitretado 38CrMoAla | Alta dureza, resistência à corrosão, estrutura durável |

| Liga HaC | Resistência superior à corrosão, ideal para fluoroplásticos |

| Aço inoxidável 316L | Excelente resistência à corrosão e ferrugem, adequado para a indústria alimentícia |

| Revestimento Cr26, Cr12MoV | Liga de pó de cromo ultra-alto, resistência ao desgaste excepcional |

| Revestimento de liga à base de níquel em pó | Resistência combinada ao desgaste e à corrosão, adequada para ambientes de alta demanda |

| Revestimento de metalurgia do pó importado | Desempenho superior em condições corrosivas e de desgaste intenso |

Impacto na vida útil e na produção

A qualidade do material desempenha um papel vital navida útilde um cilindro de rosca dupla paralela. Ligas de alta qualidade resistem à abrasão e à corrosão, o que prolonga a vida útil. O design dos parafusos entrelaçados gera fortes forças de cisalhamento, misturando os materiais completamente. Este processo garante uma mistura uniforme e evita a degradação térmica de polímeros sensíveis. O controle consistente da temperatura em todo o cilindro mantém a qualidade do produto.

Dica: A incorporação de zonas de ventilação ou vácuo em extrusoras de dupla rosca ajuda a remover substâncias voláteis ou ar do material. Esse recurso melhora a consistência e a confiabilidade do produto final.

Um cano de rosca dupla paralela com material de qualidade superior proporciona desempenho estável e produtos de alta qualidade. Os fabricantes alcançam resultados confiáveis mantendo padrões rigorosos na seleção de ligas e na construção do cano.

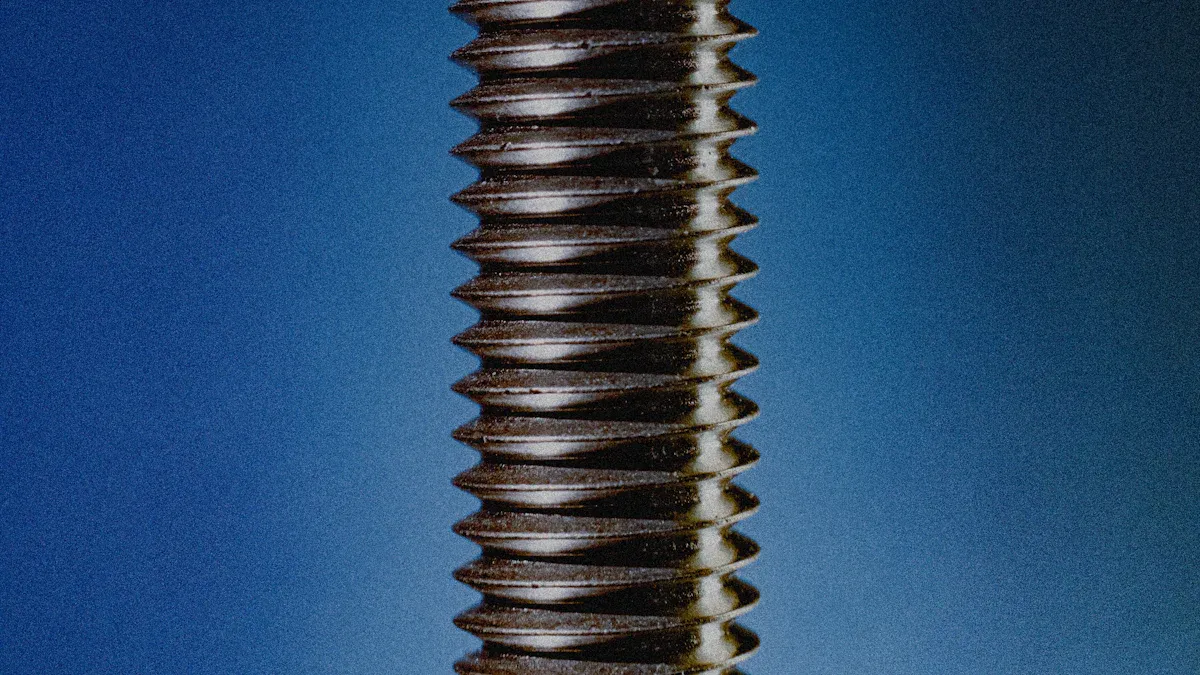

Engenharia de precisão de cilindros de parafuso duplo paralelo

Tolerâncias e precisão rigorosas

A engenharia de precisão estabelece a basepara desempenho confiável em um cilindro de rosca dupla paralela. Os fabricantes utilizam equipamentos CNC avançados e rigoroso controle de qualidade para atingir tolerâncias rigorosas. Essas tolerâncias garantem que cada componente se encaixe perfeitamente e opere suavemente. A tabela a seguir mostrapadrões típicos da indústria para tolerâncias de fabricação:

| Componente | Tolerância |

|---|---|

| Diâmetro externo do parafuso | +/- 0,001 polegadas por polegada de diâmetro |

| Autorização de voo | 0,004 a 0,006 polegadas por polegada de diâmetro |

| Comprimento do parafuso | +/- 1/32 de polegada |

| Diâmetro interno do cano | +/- 0,001 polegadas por polegada de diâmetro |

| Retidão do cano | +/- 0,001 polegadas por polegada de comprimento |

| Concentricidade do Barril | +/- 0,001 polegadas |

A usinagem precisa ajuda a prevenir vazamentos, reduz a vibração e mantém a pressão constante. Esses fatores contribuem para uma operação estável e maior vida útil do equipamento.

Qualidade consistente do produto

A engenharia de precisão resulta em qualidade consistente do produto. As extrusoras de dupla rosca proporcionamresultados superiores para produtos com rigorosos requisitos de qualidade. Eles misturam e desgaseificam materiais com eficiência, o que reduz defeitos e melhora a produção. Os pontos a seguir destacam como tolerâncias rigorosas melhoram a qualidade do produto:

- Capacidades aprimoradas de mistura e desgaseificação resultam em menos defeitos.

- A distribuição uniforme de polímeros, aditivos, cargas e corantes garante propriedades uniformes em todos os lotes.

A eficiência operacional também se beneficia da engenharia de precisão. A tabela abaixo descreve os principais aspectos e suas contribuições:

| Aspecto | Contribuição para a Eficiência |

|---|---|

| Alto rendimento | Aumenta a produtividade com melhor transporte e fusão do material |

| Controle Preciso | Permite o ajuste fino para uma saída consistente e de alta qualidade |

| Transferência de calor aprimorada | Facilita o controle preciso da temperatura para as propriedades desejadas do material |

| Configuração ideal | Adapta os sistemas de extrusão às necessidades específicas de processamento, melhorando o desempenho |

A engenharia de precisão em um cilindro de rosca dupla paralela garante que cada lote atenda a altos padrões, auxiliando os fabricantes a fornecer produtos confiáveis.

Resistência ao desgaste em cilindro de parafuso duplo paralelo

Proteção contra abrasão

Os fabricantes projetam canos para resistir à abrasão de materiais resistentes. Eles utilizam tratamentos de superfície avançados para fortalecer o cano e a rosca. Esses tratamentos ajudam a proteger contra o atrito constante e o contato com polímeros ou aditivos abrasivos. A tabela a seguir mostra os tratamentos de superfície comuns que melhoram a resistência ao desgaste:

| Tipo de tratamento | Descrição | Fonte |

|---|---|---|

| Pó de liga à base de níquel | Soldado por pulverização para melhorar a resistência ao desgaste e prolongar a vida útil. | Parafuso Lesun |

| Pó de liga de carboneto de tungstênio | Aumenta significativamente a resistência ao desgaste. | Parafuso Lesun |

| Nitretação de superfície | Aumenta a dureza da superfície para melhorar a resistência ao desgaste. | Parafuso Lesun |

Esses tratamentos criam uma camada externa resistente. O cilindro suporta altas cargas e compostos abrasivos sem perda de desempenho. Os engenheiros selecionam o tratamento certo com base no material de processamento e nas demandas de produção.

Observação: a nitretação da superfície aumenta a dureza, o que ajuda o cano a resistir a arranhões e desgaste durante longos períodos de produção.

Vida operacional prolongada

A resistência ao desgaste desempenha um papel fundamental na extensão da vida útil de um cilindro com rosca dupla paralela. Quando o cilindro resiste à abrasão, ele mantém sua forma e função ao longo do tempo. Essa durabilidade reduz a necessidade de manutenção e substituição frequentes. Em produções de alto volume, uma alta resistência ao desgaste significa menos ajustes nos parâmetros operacionais. O cilindro continua a oferecer qualidade e eficiência energética consistentes.

Os operadores monitoram os níveis de desgastePlanejar a manutenção antes que os problemas surjam. Reconhecer quando os ajustes não melhoram mais a produção ajuda a programar substituições ou reconstruções em tempo hábil. Essa abordagem mantém a produção funcionando sem problemas e minimiza o tempo de inatividade.

Um cilindro com excelente resistência ao desgaste garante uma fabricação confiável e reduz custos a longo prazo. As empresas se beneficiam de uma produção estável e menos interrupções.

Resistência à corrosão para cilindro de parafuso duplo paralelo

Manuseio de compostos agressivos

Os fabricantes projetam sistemas de cilindros com rosca dupla paralela para processar uma ampla gama de materiais, incluindo aqueles com propriedades químicas agressivas. Alguns plásticos e aditivos contêm agentes corrosivos que podem danificar as superfícies internas do cilindro. Para se proteger contra essas ameaças, os engenheiros aplicam revestimentos especializados que resistem ao ataque químico e ao desgaste. A tabela a seguir mostra os revestimentos comuns resistentes à corrosão e seus melhores casos de uso:

| Tipo de revestimento | Propriedades principais | Melhor Caso de Uso |

|---|---|---|

| Nitreto de cromo (CrN) | Excelente resistência à corrosão e proteção contra desgaste; ideal para materiais corrosivos como PVC. | Processamento de materiais corrosivos |

| Nitreto de titânio (TiN) | Alta dureza e resistência superior ao desgaste; reduz o atrito. | Operações padrão de processamento de plástico |

| Nitreto de titânio e alumínio (TiAlN) | Alta estabilidade de temperatura; adequado para aplicações de alta velocidade ou alta temperatura. | Produção de fibras ou materiais retardantes de chamas |

Esses revestimentos ajudam o cilindro a resistir a ambientes adversos e a manter o desempenho. Os operadores selecionam o revestimento certo com base no tipo de composto e nas demandas do processo de produção.

Menores demandas de manutenção

A resistência à corrosão desempenha um papel fundamentalna redução da necessidade de manutenção. Quando o cilindro resiste ao desgaste químico, ele dura mais e requer menos reparos. O desgaste por corrosão causado por materiais auxiliares pode afetar diretamente a parede interna do cilindro, reduzindo a vida útil do cilindro. O uso de materiais mais resistentes ao desgaste e à corrosão prolonga a vida útil dos componentes da extrusora e reduz a frequência de manutenção.

- Materiais com maior resistência à corrosão proporcionam maior vida útil.

- Vida útil mais longa resulta em intervalos de manutenção estendidos.

- Materiais não resistentes à corrosão aumentam a frequência de inspeções e substituições.

Os operadores se beneficiam de menos interrupções e custos mais baixos. Eles gastam menos tempo com inspeções e substituições, o que mantém a produção funcionando sem problemas. A escolha de barris resistentes à corrosão contribui para uma fabricação eficiente e uma produção confiável.

Sistema de resfriamento de cano em cano de parafuso duplo paralelo

Regulação eficiente da temperatura

Os engenheiros projetam o sistema de resfriamento do cilindro para manter o controle preciso da temperatura durante a operação. O sistema utiliza elementos de aquecimento e resfriamento para alcançar resultados ideais. Aquecedores elétricos e camisas de água são componentes comuns embutidos no cilindro. Os operadores podem ajustar a temperatura em diferentes zonas ao longo do cilindro para atender às necessidades de cada material plástico. Essa flexibilidade permite fusão e mistura consistentes.

- Sistema de controle de temperaturafornece regulação precisa.

- Aquecedores elétricos e camisas de água trabalham juntos para aquecimento e resfriamento equilibrados.

- Várias zonas permitem ajustes de temperatura personalizados para vários materiais.

Uma temperatura bem regulada garante que os polímeros não se degradem ou queimem. O gerenciamento consistente da temperatura resulta em maior qualidade do produto e produção estável.

Prevenção de superaquecimento e deformação

A operação contínua pode causar superaquecimento e deformação dos canos. Os fabricantes enfrentam esse desafio usando canos modulares com aquecedores de cartucho internos e furos de resfriamento. Esses furos de resfriamento ficam próximos ao revestimento, maximizando o efeito de resfriamento. O cano de rosca dupla paralela geralmente possui de três a cinco zonas de resfriamento do cano, que ajudam a manter as temperaturas estáveis durante a produção.

- Barris modulares melhoram a eficiência do resfriamento.

- Os furos de resfriamento internos evitam o superaquecimento em operações de alta velocidade.

- Várias zonas de resfriamento proporcionam controle eficaz da temperatura.

- A potência de resfriamento do parafuso de 3 kW mantém um desempenho consistente.

- A dureza do cilindro HRC58-62 resiste ao desgaste e à deformação sob pressão.

O resfriamento eficaz protege o cilindro contra danos e prolonga sua vida útil. Os operadores se beneficiam de um desempenho confiável e de uma necessidade reduzida de manutenção.

Projeto de parafuso em cilindro de parafuso duplo paralelo

Geometria otimizada para mistura e dispersão

Os engenheiros se concentram na geometria do parafuso para alcançarmistura e dispersão superioresO formato do canal do parafuso influencia a forma como os materiais se movem e se misturam dentro do cilindro. O design em forma de oito se destaca como a geometria mais eficaz. Este designreduz o tempo de processamento em mais de 40%em comparação com outros formatos. Também mantém alta qualidade de mistura, tornando-se a escolha preferida em muitos setores.

| Geometria do Barril | Eficácia no Transporte de Materiais | Qualidade da mistura | Notas |

|---|---|---|---|

| Design em forma de oito | Mais eficaz, reduz o tempo de processamento em mais de 40% | Semelhante a outros | Design aceito pela indústria para desempenho ideal. |

| Lados arredondados com centro plano | 22% menos eficaz que o oito | Semelhante a outros | Menos força resultante atuando sobre as partículas, mas pior no transporte. |

Uma geometria de rosca bem otimizada garante que polímeros, cargas e aditivos se misturem uniformemente. Isso resulta em qualidade consistente do produto e menos defeitos.

Adaptabilidade a vários processos

A adaptabilidade do projeto da rosca permite que os fabricantes processem uma ampla gama de materiais. Os engenheiros podem personalizar a mistura, as taxas de cisalhamento e os tempos de residência para cada aplicação. Essa flexibilidade é essencial para a produção de plásticos reforçados ou preenchidos, perfis e tubos.

- O design oferece alta estabilidade e distribuição uniforme de cisalhamento, o que é crucial para a produção contínua.

- Extrusoras de dupla rosca paralelas oferecem um longo comprimento de processamento, ideal para mistura extensa ou desvolatilização.

- O diâmetro consistente ao longo do parafuso permite controle preciso sobre as propriedades do material e a qualidade do produto.

Um cilindro de rosca dupla paralela com design de rosca adaptável atende às necessidades de diversos processos de fabricação. Os operadores podem obter resultados confiáveis, seja produzindo produtos padrão ou compostos especializados.

Opções de personalização para cilindro de parafuso duplo paralelo

Soluções personalizadas para aplicações específicas

Os fabricantes oferecem uma ampla gama deopções de personalizaçãoPara atender às demandas de diferentes indústrias. Engenheiros projetam sistemas de cilindros modulares utilizando seções intercambiáveis. Essa abordagem permite configurar o cilindro para processos específicos. Alimentadores laterais permitem a adição de materiais em pontos precisos, aumentando a flexibilidade. Portas de ventilação ajudam a remover gases ou umidade, o que protege a qualidade do produto. Portas de injeção de líquido permitem a adição de líquidos durante o processamento. Projetos de roscas modulares utilizam elementos individuais para funções como transporte e mistura. Esses recursos proporcionam versatilidade e controle do processo.

| Opção de personalização | Descrição |

|---|---|

| Design de barril modular | Seções intercambiáveis para configurações personalizadas |

| Alimentadores laterais | Adicione materiais em pontos específicos para processamento aprimorado |

| Portas de ventilação | Remova gases ou umidade durante o processamento |

| Portas de injeção de líquidos | Adicione líquidos em vários estágios |

| Design de parafuso modular | Elementos individuais para transporte e mistura |

| Versatilidade | Processe uma ampla gama de materiais em diversos setores |

| Controle de Processos | Controle preciso de parâmetros para qualidade consistente |

| Eficiência | Alto rendimento e processamento eficaz |

Flexibilidade para necessidades de produção exclusivas

A personalização proporciona flexibilidade para fabricantes com requisitos de produção exclusivos. Os engenheiros ajustam o passo da rosca, a profundidade do jato e os elementos de mistura para atender às necessidades específicas de processamento. A estrutura de rosca dupla melhora a uniformidade da mistura e reduz os ciclos de produção. As empresas se beneficiam de uma maior produtividade em comparação com os sistemas de rosca única. Essas vantagens permitem que os fabricantes aumentem a produção em menos tempo e mantenham a qualidade consistente.

- A geometria ajustável do parafuso atende a diversos requisitos de processamento.

- A uniformidade aprimorada da mistura proporciona uma saída confiável do produto.

- Maior rendimento aumenta a eficiência da produção.

Um cilindro de parafuso duplo paralelo com recursos personalizados ajuda os fabricantes a se adaptarem às mudanças nas demandas do mercado e às aplicações especializadas.

Acessibilidade de manutenção do cilindro de parafuso duplo paralelo

Fácil limpeza e inspeção

Limpeza e inspeção de rotinaMantenha o equipamento funcionando perfeitamente. Engenheiros projetam cilindros modernos com portas de fácil acesso e seções modulares. Esses recursos permitem que os operadores alcancem as superfícies internas rapidamente. Tampas removíveis e janelas de inspeção ajudam os trabalhadores a verificar se há resíduos ou desgaste sem desmontar todo o sistema. Pontos de acesso desobstruídos também facilitam a remoção de acúmulos e previnem a contaminação.

Os operadores costumam usar escovas e agentes de limpeza especializados para uma manutenção completa. Inspeções visuais identificam sinais precoces de desgaste ou danos. Inspeções rápidas reduzem o risco de falhas inesperadas. Um cilindro limpo garante a qualidade consistente do produto e prolonga a vida útil do maquinário.

Dica: agende inspeções regulares para detectar pequenos problemas antes que eles se tornem grandes.

Minimizando o tempo de inatividade

As instalações dependem deplanos de manutenção rigorosospara manter as linhas de produção em movimento. Um cronograma de manutenção bem organizado inclui limpeza, lubrificação e substituição oportuna de peças desgastadas. Essas etapas ajudam a manter o desempenho ideal e reduzem a chance de quebras repentinas.

- Estabeleça um cronograma de manutenção preventiva.

- Realize limpeza e lubrificação regularmente.

- Substitua as peças desgastadas antes que a falha ocorra.

Uma abordagem proativa mantém o tambor de rosca dupla paralela operando com eficiência. Menos tempo de inatividade significa maior produtividade e menores custos de reparo. Equipes que seguem uma rotina de manutenção rigorosa sofrem menos interrupções e produzem com mais confiabilidade.

Compatibilidade com materiais de processamento em cilindro de parafuso duplo paralelo

Versatilidade entre polímeros e aditivos

Os fabricantes projetam barris modernos para lidar com uma ampla gama de polímeros e aditivos. Eles utilizam elementos de rosca modulares e sistemas avançados de controle de temperatura. Esses recursos permitem que os operadores troquem materiais rapidamente.Barris mais antigos geralmente apresentam dificuldades com novos polímeros ou aditivos. Podem ocorrer misturas inadequadas e derretimento irregular. A incompatibilidade às vezes leva a travamentos na máquina, o que afeta a qualidade do produto. Os sistemas mais novos facilitam as trocas de material e mantêm altos padrões de produção.

- Elementos de parafuso modulares melhoram a adaptabilidade.

- O controle avançado de temperatura ajuda a processar diferentes materiais.

- A troca rápida de materiais reduz o tempo de inatividade.

- A mistura confiável evita atolamentos e defeitos.

Os operadores se beneficiam de maior flexibilidade. Eles podem produzir diversos produtos sem trocar de equipamento.

Garantindo qualidade de saída consistente

A compatibilidade com os materiais de processamento desempenha um papel fundamental na qualidade do resultado. Quando os materiais se misturam uniformemente, o produto final atende a padrões rigorosos. Materiais incompatíveis podem se separar durante a mistura. Issoa separação de fases pode diminuir o efeito geral da mistura e reduzir a qualidade da saídaO controle consistente da temperatura e o design da rosca ajudam a evitar esses problemas. Os fabricantes monitoram o processo para garantir uma mistura uniforme.

Observação: a distribuição uniforme de polímeros e aditivos resulta em propriedades estáveis do produto e menos defeitos.

Um cilindro de rosca dupla paralela que suporta diversos materiais proporciona resultados confiáveis. As empresas alcançam qualidade consistente e atendem às demandas dos clientes.

Suporte do fabricante para cilindro de parafuso duplo paralelo

Assistência Técnica e Treinamento

Os fabricantes fornecem uma variedade deserviços de apoiopara ajudar os clientes a obter os melhores resultados com seus equipamentos. Eles oferecemconcepção e suporte do projeto, treinamento personalizado e serviço contínuo. Os funcionários recebem treinamento para atingir as metas de processamento e melhorar a eficiência. Engenheiros de processo avaliam os equipamentos existentes e desenvolvem soluções de extrusão para necessidades específicas. As empresas também se beneficiam da expertise em pesquisa e desenvolvimento de produtos, o que ajuda a otimizar os processos de cozimento e secagem por extrusão.

| Tipo de serviço | Descrição |

|---|---|

| Design e Suporte de Projeto (CPS) | Aborda todo o escopo de projetos baseados em extrusão. |

| Programa WEnger CARE | Serviços, avaliações e programas de treinamento personalizáveis. |

| Treinamento personalizado | Suporte educacional contínuo para a equipe. |

| Pesquisa e Desenvolvimento de Produtos | Amplo conhecimento em cozimento e secagem por extrusão. |

| Serviço e Suporte | Opções abrangentes para manutenção e solução de problemas de equipamentos. |

Assistência técnica e treinamento garantem que os operadores entendam como usar o Tambor de Rosca Dupla Paralela de forma eficaz. Esses serviços ajudam a manter a alta qualidade da produção e reduzem o risco de erros.

Garantia e serviço pós-venda

Os termos de garantia e o serviço pós-venda desempenham um papel vital no custo total de propriedade.Suporte técnico confiávelAjuda a reduzir o tempo de inatividade e mantém a produção funcionando sem problemas. Os fabricantes fornecem peças de reposição para reduzir os custos operacionais e evitar longos atrasos. O treinamento dos operadores melhora a confiabilidade e a eficiência do equipamento. A cobertura da garantia influencia as despesas de manutenção a longo prazo e o desempenho geral do equipamento.

- Suporte técnico confiável reduz o tempo de inatividade.

- A disponibilidade de peças de reposição reduz os custos operacionais.

- O treinamento do operador aumenta a confiabilidade e a eficiência.

- Os termos de garantia afetam os custos de manutenção e a confiabilidade do equipamento.

O forte suporte do fabricante dá às empresas confiança em seus investimentos. Elas podem contar com ajuda especializada e soluções rápidas quando surgem desafios.

Avaliar todos os 10 fatores ajuda os compradores a escolher um cano de parafuso duplo paralelo que oferece valor duradouro.A tabela abaixo mostra como cada fator molda o desempenho:

| Fator | Descrição |

|---|---|

| Seleção de materiais | Forjado com aço de liga forte para maior durabilidade |

| Tratamento de superfície | Orifício interno nitretado para alta dureza |

| Precisão de usinagem | Atende aos rigorosos padrões de nível h8 |

| Práticas de Manutenção | Temperado e revenido para maior confiabilidade |

A eficiência aumenta com melhor gerenciamento térmico, economia de energia e manutenção avançada. Especialistas do setor orientam os compradores oferecendo suporte técnico, opções personalizadas e serviço pós-venda.

Perguntas frequentes

Quais indústrias usam cilindros de rosca dupla paralela?

Os fabricantes de plásticos, borracha, fibras químicas e indústrias de processamento de alimentos usamBarris de parafuso duplo paralelopara tarefas de mistura, composição e extrusão.

Com que frequência os operadores devem realizar manutenção em um cilindro de parafuso duplo?

Os operadores devem inspecionar e limpar o cilindro após cada ciclo de produção. A manutenção regular garante um desempenho estável e prolonga a vida útil do equipamento.

Um cilindro de rosca dupla paralela pode lidar com diferentes tipos de polímeros?

Sim. Os engenheiros projetam esses barris para versatilidade. Eles processam uma ampla gama de polímeros e aditivos com qualidade e eficiência consistentes.

Horário da postagem: 01/09/2025