Uma extrusora de parafuso único de laboratório utiliza um parafuso rotativo para derreter, misturar e moldar polímeros dentro de um cilindro aquecido. Os pesquisadores contam com aextrusora de parafuso único ventilada, máquina de parafuso único, emáquina granuladora sem águapara atingir uma mistura ideal e um processamento seguro e eficaz. Estudos mostram quevelocidade e temperatura do parafusoimpactam diretamente a qualidade e a segurança do produto.

Principais componentes de uma extrusora de parafuso único

O Parafuso

O parafusoÉ o coração da extrusora de rosca única. Ela gira dentro do cilindro e move o polímero para a frente. A rosca funde, mistura e empurra o material em direção à matriz. O projeto da rosca, incluindo diâmetro, relação comprimento-diâmetro e taxa de compressão, afeta a qualidade da fusão e da mistura do polímero. Uma rosca bem projetada melhora as taxas e a eficiência da fusão. Ranhuras na rosca ou no cilindro podem aumentar a velocidade de fusão e ajudar a controlar o processo. A velocidade da rosca também altera a quantidade de mistura e o calor gerado.

Dica: Ajustar a velocidade do parafuso pode ajudar a controlar a temperatura de fusão e a qualidade do produto.

O Barril

O barrilenvolve o parafuso e retém o polímero enquanto ele se move. O cilindro possui diferentes zonas de temperatura. Cada zona pode ser ajustada para uma temperatura específica para ajudar a derreter o polímero uniformemente. Por exemplo, a primeira zona pode ser mais fria para ajudar a mover o polímero sólido, enquanto as zonas posteriores são mais quentes para derreter o material. O controle adequado da temperatura no cilindro é importante para um bom fluxo e qualidade do produto.Os termopares medem a temperatura dentro do cilindropara manter o processo estável.

- As configurações de temperatura do cilindro dependem do tipo de polímero e do design do parafuso.

- Extrusoras modernas geralmente têm três ou mais zonas de temperatura.

- A seção de alimentação deve estar morna, mas não muito quente para evitar que o material grude.

O sistema de aquecimento

O sistema de aquecimento mantém o cilindro na temperatura correta. Os aquecedores são posicionados ao longo do cilindro e controlados por sensores. O sistema pode ajustar cada zona para atender às necessidades do polímero. Um bom controle do aquecedor ajuda a evitar problemas como queima do material ou fusão irregular. O sistema de aquecimento trabalha em conjunto com o sistema de controle para manter o processo seguro e eficiente.

O dado

A matriz molda o polímero fundido à medida que sai da extrusora de rosca única. O projeto da matriz afeta o formato, a superfície e o tamanho do produto final. Uma boa matriz proporciona um fluxo suave e uniforme e ajuda a produzir produtos com dimensões precisas. A matriz deve suportar a temperatura e a pressão corretas para evitar defeitos. Alterações na temperatura ou no fluxo da matriz podem alterar a qualidade do produto.

- Velocidade uniforme e queda de pressão mínima na saída da matriz são importantes para a qualidade.

- A geometria do canal da matriz e o equilíbrio do fluxo afetam a precisão do formato do produto.

O Sistema de Controle

O sistema de controle gerencia a operação da extrusora de rosca única. Ele monitora temperatura, pressão, velocidade da rosca e taxa de alimentação. Os operadores usam o sistema de controle para definir e ajustar os parâmetros do processo. O monitoramento em tempo real ajuda a manter o processo estável e seguro. O sistema de controle também pode armazenar receitas para diferentes polímeros, facilitando a repetição de execuções bem-sucedidas.

Tipos de extrusora de parafuso único para uso em laboratório

Ambientes laboratoriais exigem diferentes tipos de extrusoras para atender a necessidades específicas de pesquisa. Cada tipo oferece características e vantagens únicas para o processamento de polímeros.

Extrusora de parafuso único ventilada

Uma extrusora de parafuso único ventilada usa umprojeto de parafuso de dois estágiosEste projeto reduz as necessidades de torque e potência, mantendo a saída e a velocidade da rosca. O sistema de ventilação remove a umidade e os gases do polímero fundido. Esta etapa é importante para o processamento de plásticos que absorvem água. A remoção desses voláteis previne defeitos como alargamento e propriedades mecânicas fracas. A porta de ventilação frequentemente opera sob vácuo, o que auxilia na desgaseificação, reduzindo a pressão. A rosca de dois estágios também melhora a mistura, comprimindo e descomprimindo o plástico. Este processo cria uma fusão mais uniforme. Os operadores devem equilibrar a saída entre os dois estágios para evitar surtos ou inundações da ventilação. Essas características tornam a extrusora de rosca única ventilada eficiente e confiável em aplicações de laboratório.

Observação: a saída estável e o menor consumo de energia diferenciam as extrusoras ventiladas em ambientes de pesquisa.

Máquina de parafuso único

A máquina de rosca única abrange uma ampla gama de extrusoras para fusão, mistura e moldagem de polímeros. Essas máquinas oferecem design simples e fácil operação. Os pesquisadores podem controlar bem o cisalhamento e a temperatura, o que auxilia em formulações básicas de polímeros e tarefas de extrusão. As máquinas de rosca única funcionam bem para a fabricação de tubos, filmes e outros produtos simples. Elas estão disponíveis em diferentes tamanhos e configurações para atender às diversas necessidades de pesquisa.

| Tipo de extrusora | Principais recursos e vantagens | Aplicações típicas e adequação |

|---|---|---|

| Extrusoras de parafuso único | Design simples, bom controle, operação fácil | Tubulação, filme, formulações de polímeros básicos |

| Extrusoras de parafuso duplo | Parafusos de mistura superiores, versáteis e interligados | Compostos, materiais complexos, produtos farmacêuticos |

| Extrusoras em miniatura/micro | Em pequena escala, econômico e confiável | P&D, prototipagem, amostras limitadas de materiais |

Máquina granuladora sem água

Uma máquina granuladora sem água converte materiais plásticos em grânulos sem o uso de água. Essa tecnologia melhora a eficiência energética e reduz o impacto ambiental. O processo mantém os grânulos secos e limpos, o que beneficia as etapas posteriores do processamento. As máquinas granuladoras sem água processam diversos tipos de resinas plásticas. Elas auxiliam pesquisadores a produzir grânulos de alta qualidade para testes e desenvolvimento.

Processo de extrusão de polímero passo a passo

Alimentando o material polimérico

O processo de extrusão começa com a alimentação do material polimérico bruto no funil de alimentação. O funil garante uma distribuição uniforme e evita bloqueios, o que ajuda a manter uma vazão constante. A rosca dentro do cilindro começa a girar, puxando os pellets ou pó de polímero para a frente. O design da rosca, incluindo seu diâmetro e a relação comprimento-diâmetro, desempenha um papel fundamental na eficiência da movimentação do material. O sistema de controle permite que os operadores ajustem a velocidade da rosca e a taxa de alimentação, o que ajuda a refinar o processo para diferentes polímeros.

- Os comedouros são projetados para evitar entupimentos e garantir uma alimentação suave.

- O parafuso transporta, comprime e começa a aquecer o polímero.

- O controle de temperatura no barril ajuda a otimizar o processo de fusão.

Estudos iniciais estabeleceram que o controle da velocidade e da temperatura da rosca afeta diretamente a qualidade da alimentação e da fusão do polímero. Extrusoras de laboratório modernas utilizam controles avançados para manter a alimentação eficiente e estável.

Fusão e Plastificação

À medida que o polímero se move ao longo do cilindro, ele entra em zonas aquecidas. A temperatura em cada zona aumenta gradualmente, fazendo com que o polímero amoleça e derreta. A rotação do parafuso e o calor do cilindro trabalham juntos para plastificar o material, transformando-o em uma massa fundida uniforme. Sensores posicionados ao longo do cilindro monitoram a temperatura e a pressão para garantir que o polímero derreta dentro da faixa ideal de processamento.

| Parâmetro | Descrição |

|---|---|

| Temperatura de fusão | Deve permanecer dentro da faixa de processamento do polímero para obter melhores resultados. |

| Pressão acima do parafuso | Indica a qualidade da fusão e a estabilidade do processo. |

| Flutuações de pressão | Monitorado para detectar quaisquer problemas com derretimento ou fluxo. |

| Flutuações de temperatura | Rastreado para garantir aquecimento uniforme e evitar defeitos. |

| Grau de Fusão | Verificado visualmente ou testando o filme extrudado quanto à clareza e uniformidade. |

| Índice de Desempenho do Parafuso | Combina esses fatores para classificar a qualidade da fusão de ruim (0) a excelente (1). |

O controle preciso da temperatura e da pressão ajuda a prevenir a degradação e garante uma fusão consistente. O monitoramento em tempo real com sensores avançados e técnicas de espectroscopia fornece dados contínuos, permitindo que os pesquisadores ajustem as configurações conforme necessário.

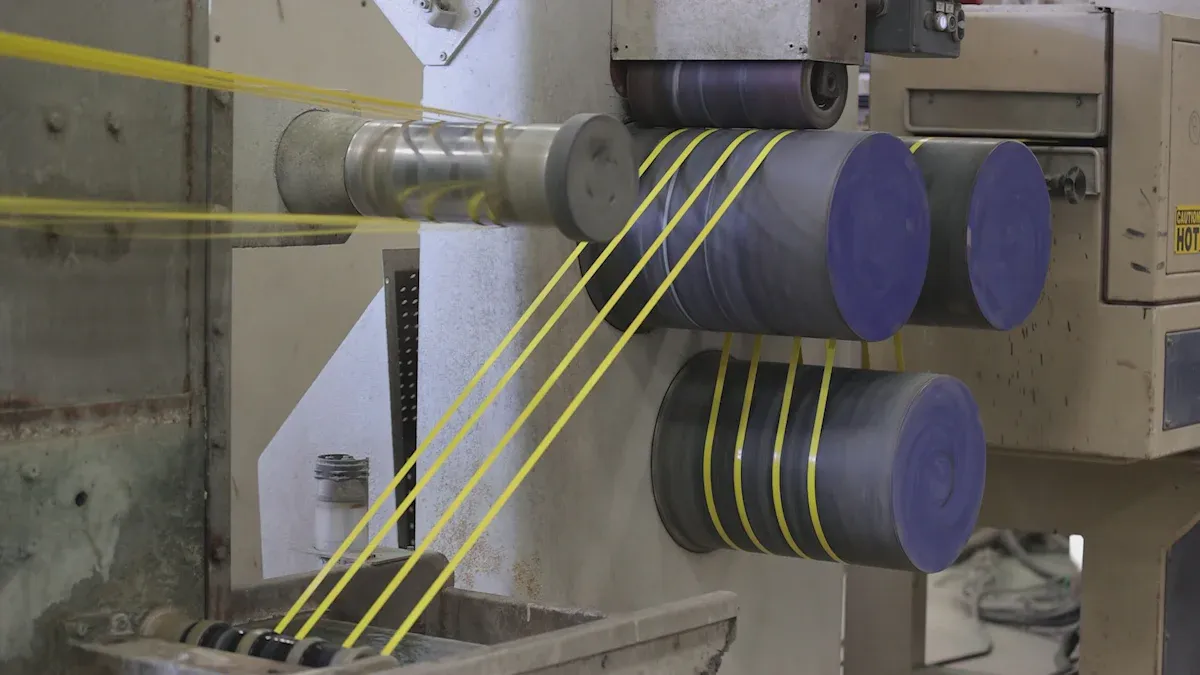

Mistura e Transporte

Uma vez derretido, o polímero deve ser misturado completamente para garantir uniformidade. O design do parafuso, incluindo recursos como seções de barreira ou zonas de mistura, ajuda a misturar o material e remover quaisquer fragmentos sólidos restantes. À medida que o parafuso gira, ele empurra o polímero fundido para a frente, transportando-o em direção à matriz.

Os pesquisadores usam configurações avançadas comportas de amostragem e detectores ópticospara estudar a qualidade da mistura do material. Ao injetar traçadores e medir sua dispersão, é possível observar como a velocidade e a geometria da rosca afetam a mistura. Altas velocidades da rosca podem, às vezes, deixar fragmentos sólidos, mas projetos especiais de rosca melhoram a mistura e previnem esse problema.Sensores de pressão ao longo do canomedir a eficiência com que o polímero se move, ajudando os operadores a otimizar o processo.

Moldando através do molde

O polímero fundido chega à matriz, que o molda no formato desejado. O design da matriz determina o tamanho e a qualidade da superfície do produto final. Engenheiros utilizam simulações computacionais e análise de elementos finitos para projetar matrizes que produzem formas precisas e minimizam defeitos. Eles também otimizam a geometria do canal de fluxo para equilibrar a velocidade e reduzir diferenças de orientação molecular, que podem afetar as dimensões do produto.

| Aspecto da Evidência | Descrição |

|---|---|

| Análise de Elementos Finitos | Usado para estudar o fluxo e a precisão da forma na matriz. |

| Design de Otimização | Reduz erros e melhora a precisão geométrica. |

| Validação Experimental | Confirma o controle rigoroso das dimensões do produto. |

| Simulação Numérica | Prevê o aumento da matriz e o movimento da interface para melhores resultados. |

| Controle de Orientação Molecular | Equilibra o fluxo para evitar alongamentos irregulares e alterações de formato. |

O controle preciso da matriz e do equipamento a jusante garante que o produto saia daExtrusora de parafuso únicocom o formato e tamanho corretos.

Resfriamento e Solidificação

Após a moldagem, o polímero quente sai da matriz e entra na fase de resfriamento. O resfriamento solidifica o polímero, consolidando sua forma e propriedades finais. A taxa de resfriamento depende da temperatura de extrusão, das condições ambientais e da velocidade com que o produto se move pela zona de resfriamento.

| Parâmetro/Aspecto | Observação/Resultado |

|---|---|

| Temperatura de extrusão | Polímero extrudado a 100 °C |

| Temperatura ambiente | Mantido em torno de 20 °C durante os experimentos |

| Temperatura máxima da taxa de resfriamento | Cerca de 72 °C |

| Efeito da velocidade | Velocidades mais baixas retardam o resfriamento e aumentam o tempo de solidificação |

| Comportamento da taxa de resfriamento | A taxa máxima cai à medida que a velocidade diminui; o pico muda para tempos mais longos |

| Efeito multicamadas | As camadas posteriores podem reaquecer as anteriores, melhorando a adesão |

Manter as zonas de resfriamento dentro de uma faixa estreita de temperatura, geralmente dentro de ±2 °C, ajuda a garantir a qualidade consistente do produto. O resfriamento adequado evita deformações e garante que o polímero solidifique uniformemente.

Aplicações de Extrusora de Rosca Simples em Pesquisa de Polímeros

Formulação e Teste de Materiais

Pesquisadores usam extrusoras de laboratório para desenvolver e testar novas misturas de polímeros. Estudos fundamentais e patentes descrevem comodesign de parafusoe o gerenciamento de calor melhoram a fusão e a mistura. Essas melhorias ajudam os cientistas a criar novos materiais com propriedades específicas. Por exemplo, uma extrusora de baixa capacidade construída com materiais locais apresentou excelente desempenho na produção em escala laboratorial. Ela processou até 13 kg por hora e reduziu compostos indesejados no produto final. Esses resultados confirmam que as extrusoras de laboratório apoiam tanto a inovação quanto o controle de qualidade na formulação de materiais.

| Parâmetro | Valor/Resultado |

|---|---|

| Taxa de transferência | 13,0 kg/h |

| Velocidade do parafuso | 200 rpm |

| Diâmetro do cano | 40 milímetros |

| Taxa de expansão | 1,82–2,98 |

| Redução do Inibidor de Tripsina | 61,07%–87,93% |

Otimização de Processos

Extrusoras de laboratório ajudam os cientistas a encontrar as melhores configurações de processo para diferentes polímeros. Dados experimentais mostram queo uso de energia depende da velocidade do parafuso e das propriedades do material. Ao registrar a potência do motor e ajustar as configurações, os pesquisadores podem melhorar a eficiência energética e a qualidade do produto. Estudos também mostram que a mudançavelocidade do parafusoe a adição de certos ingredientes pode melhorar a forma como os polímeros se misturam e fluem. Essas descobertas ajudam as equipes a estabelecer processos seguros, eficientes e repetíveis, tanto para pesquisa quanto para produção.

Dica: Ajustar a velocidade do parafuso e a temperatura pode equilibrar o uso de energia e melhorar a qualidade do produto.

Prototipagem de produtos em pequena escala

Extrusoras de laboratório facilitam a criação de pequenos lotes de novos produtos. As equipes podem controlar a temperatura, a pressão e a velocidade da rosca para obter resultados confiáveis. Essa abordagem economiza dinheiro e acelera o desenvolvimento. Os pesquisadores podem testar rapidamente novas ideias e expandir as bem-sucedidas. Extrusoras compactas também permitem alterações flexíveis no material ou no design. Avanços em automação e monitoramento em tempo real aprimoram ainda mais o controle do processo e reduzem o desperdício.

- Controle preciso sobre os parâmetros do processo

- Prototipagem rápida e econômica

- Fácil adaptação para diferentes materiais

- Melhor qualidade e uniformidade do produto

Dicas operacionais e solução de problemas para extrusora de parafuso único

Configurando a extrusora

A configuração adequada garante uma operação confiável e prolonga a vida útil do equipamento. Os técnicos seguem estasetapas para um desempenho ideal:

- Instalar parafusosem suas posições originais e teste os novos parafusos em baixa velocidade antes da operação completa.

- Calibrarcontrole de temperaturainstrumentos regularmente para ajustes precisos.

- Use água destilada no tanque de resfriamento para evitar incrustações e verifique os níveis de água com frequência.

- Inspecione as válvulas solenoides e bobinas, substituindo quaisquer peças defeituosas.

- Fixe os acopladores diariamente e verifique se os relés da zona de aquecimento e as válvulas solenoides funcionam corretamente.

- Limpe os tanques de vácuo e as câmaras de exaustão; substitua os anéis de vedação gastos conforme necessário.

- Verifique as escovas do motor CC e proteja-as contra ferrugem.

- Pré-aqueça gradualmente durante a inicialização e aumente a velocidade do parafuso lentamente.

- Lubrifique as peças móveis e aperte os fixadores regularmente.

- Para armazenamento de longo prazo, aplique graxa antiferrugem e guarde os parafusos adequadamente.

Dica: Seguir essas etapas ajuda a manter a qualidade do produto e a longevidade do equipamento.

Problemas e soluções comuns

Os operadores podem encontrar diversos problemas durante a operação. A tabela abaixo descreve problemas comuns e suas soluções:

| Categoria de problema | Problemas comuns | Causas | Sintomas | Soluções |

|---|---|---|---|---|

| Falha mecânica | Parafuso preso | Acúmulo de material, lubrificação deficiente | Sobrecarga do motor, ruído | Limpar, lubrificar, inspecionar |

| Falha elétrica | Falha do motor | Superaquecimento, curto-circuito | Não inicia, superaquece | Inspecione o sistema, evite sobrecarga |

| Falha de processo | Plastificação deficiente | Baixa velocidade, temperatura errada | Superfície áspera, bolhas | Ajuste a velocidade, temperatura e material |

| Medidas preventivas | Manutenção | Falta de limpeza, inspeção | N / D | Agendar limpeza e inspeções |

A inspeção e a manutenção regulares previnem a maioria dos problemas. Os operadores devem seguir as instruções do manual ao ajustar a matriz de extrusão para evitar falhas.

Considerações de segurança

A operação de extrusoras de laboratório envolve diversos riscos. As medidas de segurança incluem:

- Usar equipamentos de proteção individual, como calçados e óculos de segurança.

- Evite roupas largas perto de peças móveis.

- Aterramento de todos os equipamentos elétricos por pessoal qualificado.

- Manter o chão seco e usar plataformas ou ralos para evitar escorregões.

- Instalação de proteções nas partes móveis para proteger as mãos.

- Utilizando linhas iniciais para enfiar em vez de alimentação manual.

Observação: uma disciplina rigorosa de segurança reduz o risco de queimaduras, choques elétricos e ferimentos mecânicos.

As extrusoras de laboratório oferecem suporte ao processamento seguro e eficiente de polímeros por meio decontrole preciso de temperatura, pressão e velocidade do parafusoPesquisadores se beneficiam da produção em pequenos lotes, da redução de desperdício e da prototipagem rápida. Projetos modulares permitem trocas rápidas e personalização. Prática consistente e atenção aos detalhes ajudam a alcançar resultados confiáveis e promovem a inovação na pesquisa de polímeros.

Perguntas frequentes

Quais polímeros uma extrusora de parafuso único de laboratório pode processar?

A extrusora de parafuso único de laboratóriopode processar a maioria dos termoplásticos, incluindo polietileno, polipropileno, poliestireno e PVC. Os pesquisadores costumam selecionar os materiais com base nos requisitos do projeto.

Como a ventilação melhora a qualidade do polímero?

A ventilação remove a umidadee gases da fusão do polímero. Esta etapa previne defeitos, como bolhas ou pontos fracos, e melhora as propriedades mecânicas do produto final.

Como os operadores controlam a temperatura de extrusão?

Os operadores definem e monitoram as temperaturas dos cilindros usando o sistema de controle. Sensores fornecem feedback em tempo real, permitindo ajustes precisos para fusão e modelagem consistentes do polímero.

Horário da postagem: 01/07/2025