Um cilindro de rosca para moldagem por injeção de plástico desempenha um papel fundamental na definição da qualidade da fusão e na velocidade de produção. Os engenheiros se concentram emBarril de moldagem por injeçãodesign para aumentar o desempenho. Eles usam materiais diferentes paraMáquina extrusora de plástico de parafuso únicoeMáquina de extrusão de parafuso único. Cada escolha ajuda as máquinas a processar melhor os plásticos.

Estrutura e desempenho do cilindro de parafuso de moldagem por injeção de plástico

Tipos de cilindro: bimetálico vs. integral

A escolha do tipo certo de cano pode fazer uma grande diferença na forma como umCilindro de parafuso de moldagem por injeção de plásticodesempenho. Os cilindros bimetálicos utilizam uma base de aço resistente com um revestimento interno de liga resistente. Este design economiza materiais valiosos e permite que os fabricantes substituam apenas o revestimento desgastado, o que torna a manutenção mais fácil e econômica. O encaixe entre o revestimento e o cilindro deve ser preciso para manter o fluxo de calor suave e evitar movimentos. Os cilindros bimetálicos funcionam bem para processar plásticos abrasivos ou reforçados, pois resistem ao desgaste e duram mais.

Os canos integrais são fabricados como uma única peça. Isso lhes confere alta precisão e distribuição uniforme do calor ao longo do cano. Facilitam a instalação e a manutenção dos sistemas de aquecimento e resfriamento. No entanto, exigem controles rigorosos de fabricação para manter a alta qualidade. Comparando os dois, os canos integrais oferecem manutenção simples e aquecimento uniforme, enquanto os canos bimetálicos oferecem maior resistência ao desgaste e substituição mais fácil de peças.

| Aspecto de desempenho | Barril Integral | Barril bimetálico |

|---|---|---|

| Construção | Peça única, alta precisão de fabricação | Base do cilindro com bucha de liga de aço substituível |

| Distribuição de calor | Distribuição uniforme de calor ao longo do eixo do cilindro | A condução de calor é mantida se o ajuste da bucha for preciso |

| Resistência ao desgaste | Resistência ao desgaste padrão | Maior resistência ao desgaste devido ao revestimento de aço de liga |

| Manutenção | Instalação e manutenção mais fáceis de sistemas de aquecimento/resfriamento | Bucha substituível permite substituição mais fácil de peças |

| Uso de materiais | Requer maior precisão e qualidade do material | Conserva materiais valiosos usando apenas aço de liga no revestimento |

Os cilindros bimetálicos costumam durar muito mais do que os cilindros integrais, especialmente no processamento de materiais resistentes. Seu design reduz o tempo de inatividade e os custos de reposição, o que ajuda a manter a produção funcionando sem problemas.

Geometria do parafuso: relação L/D, taxa de compressão e projeto de voo

A geometria doparafuso dentro de um cilindro de parafuso de moldagem por injeção de plásticomolda a forma como os plásticos derretem e se misturam. A relação L/D, que compara o comprimento do parafuso com seu diâmetro, afeta a uniformidade da fusão e a mistura. Um parafuso mais longo (maior relação L/D) dá ao plástico mais tempo para derreter e se misturar, o que melhora a qualidade do produto. No entanto, se o parafuso for muito longo, pode causar degradação térmica, especialmente em plásticos sensíveis ao calor. Materiais como PVC e POM precisam de parafusos mais curtos para evitar danos, enquanto plásticos com fibra de vidro ou de alta viscosidade se beneficiam de parafusos mais longos e zonas de mistura reforçadas.

- Materiais com boa estabilidade térmica usam parafusos mais longos para melhor mistura.

- Plásticos sensíveis ao calor precisam de parafusos mais curtos ou designs de rosca especiais.

- Parafusos de uso geral (C/P ~20:1) são adequados para plásticos comuns, mas podem apresentar variação de cor.

- Parafusos de barreira (C/D ~24:1) melhoram a mistura para plásticos reforçados.

- Parafusos de separação (C/D ~18:1) ajudam a evitar a degradação de materiais sensíveis ao calor.

- Parafusos misturadores (C/D ~22:1) proporcionam fusão uniforme para plásticos especiais.

A taxa de compressão mede o quanto a rosca comprime o plástico. Plásticos de alta viscosidade precisam de uma taxa de compressão mais alta para derreter e misturar bem. Ajustar a taxa de compressão ajuda a equilibrar o rendimento e a qualidade do produto. Os fabricantes frequentemente monitoram e otimizam o design da rosca para atender às necessidades do material.

O design da rosca transportadora também é importante. Roscas reologicamente otimizadas melhoram a qualidade do fundido, adaptando-se ao comportamento do fluxo do polímero. Os sistemas de Controle de Fornecimento de Fusão ajudam a controlar a temperatura e a viscosidade do fundido, reduzindo o risco de degradação. Roscas de mistura e roscas de barreira dinâmicas proporcionam fusão uniforme e previnem pontos mortos, o que impede o superaquecimento ou a descoloração do plástico.

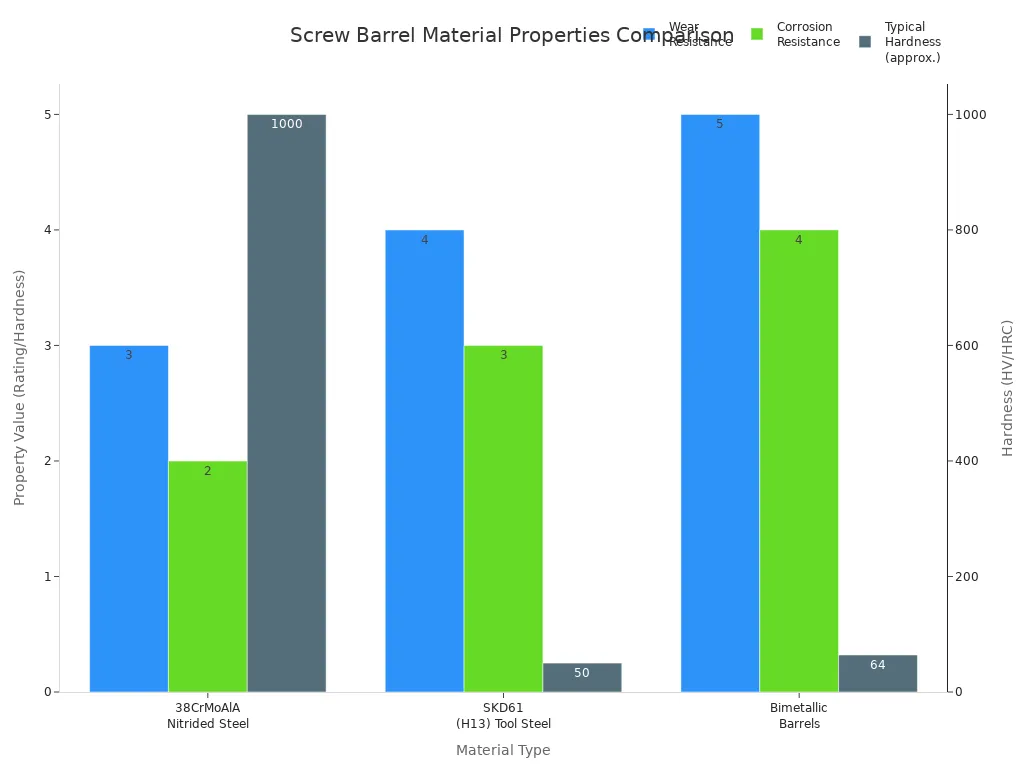

Composição de materiais e tratamentos de superfície

Os materiais utilizados na fabricação de um cilindro roscado para moldagem por injeção de plástico afetam sua durabilidade e desempenho. O aço nitretado oferece boa dureza e resistência ao desgaste para plásticos comuns. Os cilindros bimetálicos combinam uma base de aço com um revestimento de liga, proporcionando excelente resistência ao desgaste e à corrosão para plásticos duros ou reforçados. O aço para ferramentas oferece alta resistência e resistência ao desgaste para ambientes extremos.

| Tipo de material | Principais propriedades e vantagens | Contras e Limitações | Melhores Aplicações |

|---|---|---|---|

| Aço nitretado | Alta dureza superficial; boa resistência ao desgaste para resinas não preenchidas; preço acessível | Baixa resistência à corrosão; inadequado para resinas abrasivas/químicas | Resinas de commodities como polietileno, polipropileno |

| Barris bimetálicos | Suporte de aço com revestimento de liga; excelente resistência ao desgaste e à corrosão; maior vida útil | Mais caro; pode ser um exagero para uso geral | Nylons com fibra de vidro, ABS retardante de chamas, PVC, polímeros agressivos |

| Ligas à base de níquel | Resistência excepcional à corrosão; bom para resinas retardantes de chamas e halogenadas | Menos duro que ligas à base de ferro; menor resistência ao desgaste | Polímeros quimicamente agressivos |

| Ligas à base de ferro | Dureza e resistência ao desgaste superiores | Menor resistência à corrosão do que ligas à base de níquel | Resinas abrasivas altamente preenchidas |

| Aço para ferramentas | Dureza e resistência excepcionais; alta resistência ao desgaste | Alto custo; suscetível à corrosão sem revestimentos | Ambientes de desgaste extremo, aplicações de alto rendimento |

| Barris revestidos especiais | Revestimentos como carboneto de tungstênio ou cromagem melhoram a resistência ao desgaste e à corrosão | Adiciona custo e complexidade; a adesão do revestimento varia | Aplicações de resina personalizadas ou agressivas |

Tratamentos de superfície como nitretação e cromagem aumentam a resistência ao desgaste e a vida útil. A nitretação pode dobrar ou triplicar a vida útil de parafusos e cilindros. A cromagem aumenta a dureza e a resistência à corrosão, mas a nitretação geralmente apresenta melhor desempenho em condições abrasivas. A pulverização de molibdênio combinada com a nitretação oferece ainda mais proteção. A operação e a manutenção adequadas ajudam a maximizar esses benefícios.

Projeto de porta de alimentação e ventilação

O design da porta de alimentação controla a entrada do plástico no cilindro. Um bom controle de temperatura na porta de alimentação mantém a viscosidade do material estável, o que ajuda a manter o fluxo e a alimentação consistentes. Carregadores a vácuo e receptores de funil garantem que o material entre suavemente na máquina, reduzindo contaminação e derramamento. Essa configuração mantém a alta qualidade da produção e a consistência da alimentação.

- Os carregadores a vácuo são montados diretamente na garganta da máquina, reduzindo a contaminação.

- Os receptores de funil usam a gravidade para alimentar o material, simplificando o processo.

O design da ventilação também desempenha um papel fundamental. Os parafusos de ventilação possuem zonas especiais que removem umidade e voláteis durante o processamento. Isso é importante para materiais higroscópicos e plásticos reciclados. As aberturas de ventilação permitem a saída de gases e umidade, prevenindo defeitos e mantendo a alta qualidade da extrusão.

Dica: O design adequado da porta de alimentação e da ventilação ajuda a manter a produção estável e melhorar a qualidade do produto, especialmente ao trabalhar com plásticos reciclados ou sensíveis.

Resultados de desempenho do projeto de cilindro de parafuso de moldagem por injeção de plástico

Qualidade e homogeneidade da fusão

Um cilindro de rosca moldado por injeção de plástico bem projetado ajuda a criar uma fusão suave e uniforme. A geometria da rosca, incluindo suataxa de compressãoe o formato de suas zonas, controla como os pellets de plástico derretem e se misturam. Quando a taxa de compressão corresponde ao material, o material fundido flui uniformemente. Isso reduz problemas como marcas de espalhamento ou fusão incompleta.zona de alimentaçãomovimenta e aquece os pellets, a zona de compressão derrete e pressiona o material, e a zona de dosagem garante que a fusão seja uniforme. Recursos como profundidade do canal e seções de mistura ajudam a rosca a aquecer e misturar o plástico. Roscas de barreira podem separar plástico sólido e derretido, tornando a fusão mais eficiente e economizando energia.

Quando a fusão é uniforme, o produto final tem melhor aparência e desempenho. Uma mistura inadequada pode causar listras de cor, pontos fracos ou alterações no tamanho das peças. Uma boa homogeneidade da fusão significa menos defeitos e peças mais confiáveis. Os operadores também podem usar sensores para monitorar a qualidade da fusão e ajustar as configurações para obter melhores resultados.

- A mistura inadequada do derretimento causa listras coloridas e pontos fracos.

- Uma boa qualidade de fusão resulta em tamanho e resistência de peça consistentes.

- A qualidade da fusão depende da temperatura do cilindro, da velocidade do parafuso e da contrapressão.

Observação: manter a temperatura de fusão estável e combinar o design do parafuso com o tipo de plástico ajuda a evitar defeitos e mantém a alta qualidade do produto.

Eficiência de mistura e tempo de ciclo

A eficiência da mistura depende do formato e das características especiais do parafuso. À medida que o parafuso gira, ele empurra e dobra o plástico, criando uma estrutura forte.forças de cisalhamentoMisturar seções próximas à ponta, como pinos ou taliscas, ajuda a misturar o plástico derretido. Essa ação distribui a cor e os aditivos uniformemente, deixando a peça final lisa e uniforme. Os parafusos de barreira usam uma segunda talisca para separar o plástico derretido dos pedaços sólidos, acelerando a fusão e evitando a formação de pedaços não derretidos.

- A geometria do parafuso controla como os pellets se movem, derretem e se misturam.

- As seções de mistura criam um movimento de loop,misturando mais de 95%do material rapidamente.

- Parafusos de barreira e designs especiais ajudam a dispersar cores e aditivos.

A eficiência da mistura também afeta o tempo do ciclo. Uma fusão mais rápida e uniforme significa que a máquina pode executar mais ciclos em menos tempo. O uso de parafusos de barreira, parafusos de diâmetro maior ou ranhuras mais profundas aumenta a velocidade de plastificação. Aumentar a velocidade do parafuso (quando seguro para o material) e reduzir a contrapressão também pode encurtar os tempos do ciclo. Sistemas avançados de aquecimento e resfriamento mantêm o cilindro na temperatura correta, ajudando as peças a resfriarem mais rapidamente e mantendo a produção em andamento.

- O design otimizado do cilindro do parafuso evita obstruções e atrasos.

- Sistemas precisos de aquecimento e resfriamento ajudam as peças a solidificarem rapidamente.

- Materiais e revestimentos duráveis reduzem o tempo de inatividade para reparos.

Resistência ao desgaste e manutenção

O desgaste é uma grande preocupação para qualquer cilindro de parafuso de moldagem por injeção de plástico. Enchimentos abrasivos, plásticos corrosivos e longos períodos de produção podem desgastar o parafuso e o cilindro. Os tipos comuns de desgaste incluem desgaste adesivo, desgaste abrasivo e corrosão. Por exemplo, o desgaste abrasivo ocorre quando enchimentos duros, como fibra de vidro, entram em atrito com o metal. O desgaste corrosivo é causado por produtos químicos presentes em plásticos como o PVC.

| Mecanismo de desgaste | Descrição | Estratégias de mitigação de design |

|---|---|---|

| Desgaste adesivo | Superfícies metálicas entram em contato e transferem material. | Use ligas de revestimento duro, verifique se há ranhuras e garanta a compatibilidade do material. |

| Desgaste Abrasivo | Ação de cisalhamento de pellets ou enchimentos. | Use ligas duras, evite cargas abrasivas e mantenha a matéria-prima limpa. |

| Desgaste Corrosivo | Ataque químico de certos plásticos. | Use materiais resistentes à corrosão e evite produtos químicos agressivos. |

| Problemas de alinhamento | O desalinhamento causa atrito e desgaste irregular. | Garanta a retidão e o alinhamento adequado. |

A escolha do material e os tratamentos de superfície fazem uma grande diferença. A nitretação líquida aumenta a dureza da superfície e a resistência ao desgaste. Canos bimetálicos com revestimentos especiais duram mais, especialmente com plásticos resistentes. Inspeções regulares e manutenção preventiva, como limpeza e verificação do alinhamento, ajudam a detectar problemas precocemente. Revestimentos avançados e novos materiais podem prolongar a vida útil do cano em até 40%, reduzindo os custos de manutenção e o tempo de inatividade.

- A frequência da manutenção depende do material do cilindro e dos revestimentos.

- A manutenção preventiva e as inspeções regulares prolongam a vida útil do cilindro.

- Tratamentos de superfície avançados reduzem reparos e substituições.

Adaptabilidade a diferentes materiais e aplicações

Um design flexível de cilindro de rosca permite que os fabricantes processem diversos tipos de plásticos. A geometria da rosca, como comprimento, passo e profundidade do canal, pode ser alterada para se adequar a diferentes materiais. Roscas de uso geral, de barreira e de mistura funcionam melhor com determinados plásticos. Sistemas de resfriamento, como canais de água, mantêm o cilindro na temperatura ideal para cada material.

- Design e geometria do parafusocombinar diferentes plásticos.

- Sistemas de resfriamento evitam superaquecimento.

- Ligas e revestimentos de alta resistência suportam condições difíceis.

Projetos adaptáveis também facilitam a alternância entre tarefas. Recursos como adaptadores de desconexão rápida e empurradores de parafusos ajudam os operadores a trocar os parafusos rapidamente. Controles de processo adaptáveis usam sensores e aprendizado de máquina para ajustar as configurações em tempo real. Isso reduz as mudanças manuais e acelera as trocas, permitindo que a produção alterne de um material ou produto para outro com menos tempo de inatividade.

Dica: Os designs adaptáveis dos cilindros dos parafusos ajudam as fábricas a lidar com muitos tipos de plásticos e a trocar de trabalho rapidamente, mantendo a produção flexível e eficiente.

Solução de problemas comuns de desempenho

Mesmo com o melhor design, problemas podem acontecer. Problemas comuns incluemdesgaste excessivo, problemas de temperatura, bloqueios, ruído e erros de mistura de cores. Cada problema tem suas próprias causas e soluções.

| Problema de desempenho | Descrição e sintomas | Causas e Soluções |

|---|---|---|

| Desgaste excessivo | Vazamentos de material, má qualidade, altas temperaturas, ruído | Use cilindros bimetálicos, ligas de revestimento duro, limpeza regular, alinhamento adequado |

| Regulação de temperatura | Descoloração, carbonização, bolhas, deformações | Dividir o cano em zonas, usar sensores, pré-aquecimento gradual, revestimentos isolantes |

| Bloqueio e Acúmulo | Alta pressão, fluxo fraco, manchas pretas | Limpe com compostos de purga, velocidade de parafuso adequada, vede o cilindro durante o tempo de inatividade |

| Ruído ou vibração | Ruídos altos, vibração, atrito | Inspecionar alinhamento, rolamentos, usar amortecimento de vibração, isolar componentes |

| Mistura/Contaminação de Cores | Manchas de cor, tons inconsistentes, contaminação | Use compostos de purga, limpeza regular, otimize o projeto do parafuso, sele as máquinas durante as paradas |

Os operadores podem resolver muitos problemas seguindo algumas etapas principais:

- Otimize a configuração do parafuso e as zonas de temperatura do cilindro.

- Monitore e ajuste as temperaturas e a velocidade do parafuso.

- Calibre os alimentadores e evite a formação de pontes de material.

- Inspecione parafusos e cilindros para verificar se há desgaste, especialmente em áreas de alto estresse.

- Use a manutenção preditiva para planejar reparos e reduzir o tempo de inatividade.

- Mantenha um parafuso extrae reformar apenas algumas vezes.

- Treine os operadores para identificar sinais de alerta precoce.

Observação:Limpeza regular, lubrificação adequada e monitoramento cuidadosoajuda a manter o cilindro do parafuso de moldagem por injeção de plástico funcionando sem problemas e prolonga sua vida útil.

A otimização da estrutura de um cilindro roscado de moldagem por injeção de plástico aumenta a qualidade da fusão e a vida útil do equipamento. Quando os fabricantes selecionam otipo de cano correto, geometria do parafuso e materiais, eles observam um fluxo mais suave, melhor mistura e menos defeitos. A manutenção regular, incluindo limpeza e inspeções, mantém as máquinas funcionando com eficiência e reduz custos.

Perguntas frequentes

Qual é o principal benefício de um cilindro de parafuso bimetálico?

Os canos bimetálicos resistem ao desgaste causado por plásticos resistentes. Eles duram mais e reduzem o tempo de inatividade para manutenção.

Com que frequência os operadores devem inspecionar o cilindro do parafuso?

Os operadores devem verificar o cilindro do parafuso mensalmente. Inspeções regulares ajudam a detectar o desgaste precocemente e a manter as máquinas funcionando sem problemas.

Um cilindro de parafuso pode funcionar com muitos tipos de plástico?

| Tipo de barril | Adaptabilidade |

|---|---|

| Uso geral | Bom |

| Barreira | Excelente |

| Misturando | Muito bom |

Um cano bem projetado pode lidar com muitos plásticos, mas alguns materiais precisam de características especiais.

Horário da publicação: 25/08/2025