Eu vejo comoBarris de parafuso únicotransformar a reciclagem de plástico. Quando uso um cilindro de rosca única para granulação de reciclagem, noto melhor qualidade de fusão, mistura estável e menos desgaste.Extrusora de plástico para reciclagem de plásticofunciona mais suavemente. Com temperatura e velocidade de parafuso precisas, meuExtrusora para reciclagem de plásticoatinge maior rendimento e qualidade de pellets.

- Fluxo de fusão

- Velocidade do parafuso

- Temperatura do barril

- Gerenciamento de tensão de cisalhamento

Mecanismos-chave que impulsionam a eficiência

Homogeneização de fusão aprimorada

Quando opero minha extrusora de reciclagem, concentro-me em obter uma fusão uniforme. Homogeneização da fusão significa misturar bem o plástico à medida que ele derrete, para que cada pellet tenha a mesma qualidade. Aprendi quecontrolando a temperatura e o fluxo de fusãoé essencial. Estudos com plásticos como náilon e polipropileno mostram que, quando mantenho a fusão uniforme, obtenho pellets reciclados de melhor qualidade. Se a fusão não for consistente, o plástico reciclado pode ficar fraco ou quebradiço.

Percebo a diferença na qualidade dos pellets quando utilizo um cilindro de rosca única projetado para uma melhor mistura. Por exemplo, pesquisas sobre homogeneização por cisalhamento no estado fundido mostram que a mistura de alto cisalhamento em cilindros de rosca única melhora a uniformidade física e térmica de plásticos reciclados. Esse processo reduz contaminantes e altera a estrutura do polímero de forma a auxiliar nas etapas posteriores da reciclagem. Percebo que meus pellets reciclados apresentam menos defeitos e melhor desempenho quando o material fundido é homogêneo.

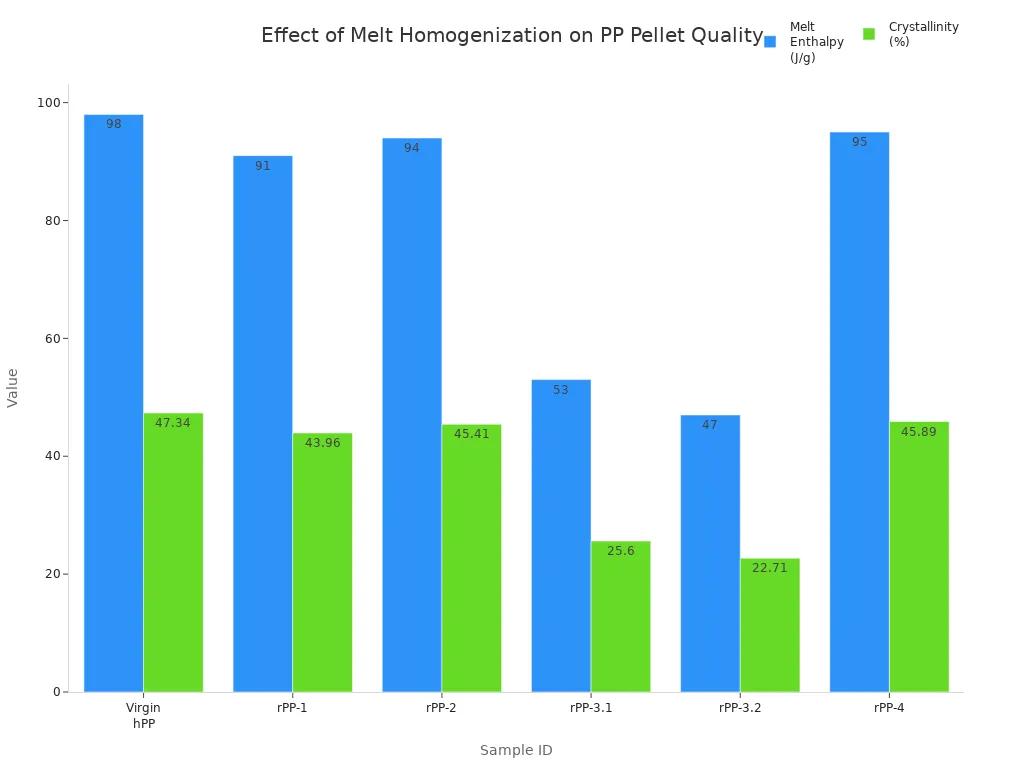

Os números corroboram o que vejo na minha oficina. Quando comparo amostras de polipropileno reciclado, aquelas com maior cristalinidade e entalpia de fusão parecem e têm desempenho mais semelhantes ao plástico virgem. Aqui está uma tabela que mostra como diferentes condições de processamento afetam a qualidade dos pellets:

| ID da amostra | Entalpia de fusão (J/g) | Cristalinidade (%) |

|---|---|---|

| Homopolímero virgem PP (hPP) | 98 | 47,34 |

| PP-1 reciclado (rPP-1) | 91 | 43,96 |

| PP-2 reciclado (rPP-2) | 94 | 45,41 |

| PP-3.1 reciclado (rPP-3.1) | 53 | 25,60 |

| PP-3.2 reciclado (rPP-3.2) | 47 | 22,71 |

| PP-4 reciclado (rPP-4) | 95 | 45,89 |

Eu sempre busco resultados como rPP-1, rPP-2 e rPP-4, que são próximos ao PP virgem. Valores mais baixos, como rPP-3.1 e rPP-3.2, indicam que o fundido não foi bem misturado ou que havia contaminação.

Quando controlo o fluxo de fusão e a mistura, também observo melhores propriedades mecânicas no produto final. Meus pellets reciclados esticam e resistem quase tão bem quanto o plástico novo, o que significa que posso usá-los em aplicações mais exigentes.

Geometria de parafuso otimizada

O formato e o design da rosca dentro da minha extrusora fazem uma grande diferença. Experimentei diferentes geometrias de rosca e percebi como elas afetam o consumo de energia, a qualidade da massa fundida e o rendimento. Quando uso uma rosca com a geometria correta, obtenho uma mistura mais consistente e maior rendimento. Também uso menos energia, o que economiza dinheiro e reduz o desgaste do meu equipamento.

- A geometria do parafuso afeta a quantidade de energia necessária e a estabilidade da temperatura de fusão..

- Aumentar a velocidade do parafuso pode reduzir o consumo de energia, mas o design do parafuso deve ser compatível com o material.

- Parafusos de barreira e elementos de mistura ajudam a manter a temperatura de fusão uniforme e melhoram a mistura.

- Alguns designs de parafusos me permitem operar a extrusora mais rápido sem perder qualidade.

- A geometria correta do parafuso equilibra a eficiência energética com alto rendimento e boa qualidade de fusão.

Percebi que os parafusos de barreira, que separam o plástico sólido do derretido, me permitem operar em velocidades mais altas e obter mais rendimento. No entanto, preciso monitorar a vazão para manter a fusão uniforme. Elementos de mistura como a seção de cisalhamento Maddock me proporcionam melhor homogeneização, o que significa menos defeitos nos meus pellets.

Aqui está uma rápida comparação dos tipos de parafusos e seus efeitos:

| Geometria do parafuso | Consistência da mistura (homogeneidade) | Taxa de transferência | Notas |

|---|---|---|---|

| Parafusos de barreira | Bom em alto rendimento, necessita de controle cuidadoso | Alto | Ideal para grandes lotes, observe a mistura irregular em velocidades muito altas |

| Parafusos de três seções | Estável, mas com menor rendimento | Moderado | Bom para produção estável, menos flexível |

| Misturando Elementos | Excelente homogeneização | Varia | A tesoura Maddock proporciona a melhor mistura, especialmente para plásticos resistentes |

Eu sempre escolho a geometria do parafuso que corresponde ao plástico que estou reciclando. Dessa forma, obtenho o melhor equilíbrio entre velocidade, qualidade e consumo de energia.

Materiais avançados para barris

O material do cilindro do parafuso é tão importante quanto seu design. Eu confio em cilindros feitos de aços-liga de alta qualidade, como o 38CrMoAl, que oferecem resistência e tenacidade. Quando uso cilindros com superfícies nitretadas, vejo um grande aumento na dureza. Isso significa que meu equipamento dura mais, mesmo quando processo plásticos abrasivos ou contaminados.

- Aços-liga como 38CrMoAlA e AISI 4140 me dão a durabilidade que preciso.

- Aços de metalurgia do pó proporcionam ainda melhor resistência ao desgaste e à corrosão.

- Os tratamentos de nitretação aumentam a dureza da superfície, muitas vezes atingindo HV900 ou mais.

- Revestimentos bimetálicos, como carboneto de tungstênio, protegem contra cargas abrasivas.

- O revestimento de cromo acrescenta outra camada de defesa contra ferrugem e desgaste.

Percebi que, ao utilizar barris com esses materiais e revestimentos avançados, gasto menos tempo e dinheiro com manutenção. Minha extrusora funciona por mais tempo entre os intervalos de manutenção e não preciso me preocupar tanto com quebras. Essa confiabilidade me permite focar na produção de pellets reciclados de alta qualidade.

Dica:Sempre combine omaterial do canoaos tipos de plásticos e aditivos que você processa. Materiais e revestimentos mais resistentes compensam ao manusear resíduos plásticos abrasivos ou mistos.

Combinando homogeneização aprimorada do fundido, geometria otimizada da rosca e materiais avançados do cilindro, obtenho maior eficiência e melhores resultados na minha operação de reciclagem de plástico. Esses mecanismos trabalham em conjunto para proporcionar qualidade consistente, maior produtividade e custos mais baixos.

Resolvendo desafios comuns de reciclagem

Combatendo a Contaminação e a Matéria-Prima Variável

Quando administro minha operação de reciclagem, enfrento matérias-primas imprevisíveis todos os dias. Alguns lotes contêm plástico limpo e uniforme. Outros chegam misturados com sujeira, metal ou umidade. Sei que partículas de material reciclado com formato irregular têm densidade aparente menor do que pellets virgens. Isso reduz a produtividade e faz com que minha extrusora trabalhe mais. Se eu não resolver esses problemas, terei temperaturas de fusão mais altas e qualidade de pellets degradada.

Confio no meu cilindro de rosca única para lidar com esses desafios. A geometria otimizada da zona de alimentação, especialmente as bolsas de alimentação alargadas, melhora a alimentação e o transporte de sólidos. Este design evita a estagnação do material e mantém o fluxo constante. Percebo que minha extrusora mantém a qualidade da massa fundida mesmo quando processo plásticos mistos ou contaminados.

Aqui estão os principais desafios que encontro na reciclagem de plástico:

- Formas irregulares de remoagem e baixa densidade aparente

- Redução de rendimento e eficiência

- Temperaturas de fusão mais altas e janelas de processamento estreitas

- Contaminação e degradação de materiais

- Variabilidade de processamento com plásticos mistos

Meu cilindro de rosca única me ajuda a superar esses problemas. Percebo maior eficiência de alimentação, fluxo de material consistente e menor consumo de energia. Essa tecnologia me permite processar uma gama maior de plásticos reciclados sem sacrificar a qualidade.

Costumo comparar extrusoras de rosca simples com extrusoras de rosca dupla. As máquinas de rosca dupla oferecem excelente mistura e desgaseificação, mas enfrentam dificuldades com altas pressões e contaminação. Extrusoras de rosca simples, como a minha, lidam com reciclagem intensiva em filtração e toleram melhor os contaminantes. Aqui está uma rápida comparação:

| Recurso | Extrusora de parafuso único | Extrusora de parafuso duplo |

|---|---|---|

| Eficiência de mistura | Mistura moderada, homogeneização limitada | Excelente mistura, ação distributiva/dispersiva intensiva |

| Uniformidade de temperatura | Moderado, propenso a pontos quentes/frios | Distribuição de temperatura de fusão altamente uniforme |

| Estabilidade de saída | Bom, pode ter pulsação | Saída consistente e estável |

| Versatilidade do material | Melhor para materiais homogêneos e virgens | Manipula aditivos, misturas e matérias-primas contaminadas |

| Capacidade de desgaseificação | Limitado ou nenhum | Alto, com portas de vácuo e zonas de ventilação |

| Caso de uso ideal | ABS virgem puro em pequena escala | Escala industrial, especial, colorido, ABS reciclado |

Escolho barris de rosca única por sua alta capacidade de pressão e melhor tolerância a contaminantes. Essa decisão me ajuda a evitar reparos caros e mantém minha linha de reciclagem funcionando sem problemas.

Reduzindo o desgaste de materiais abrasivos

Plásticos e cargas abrasivas, como fibras de vidro, talco e carbonato de cálcio, representam um grande desafio na minha planta. Esses materiais desgastam parafusos e cilindros rapidamente. Eu costumava substituir componentes com frequência, o que aumentava o tempo de inatividade e os custos.

Agora, uso cilindros de rosca única com tratamentos e revestimentos de superfície avançados. Meu cilindro possui uma superfície nitretada e camadas de liga bimetálica. Essas melhorias aumentam a dureza e a resistência à abrasão. Percebo uma grande diferença na durabilidade. Meu equipamento dura mais, mesmo quando processo plásticos resistentes e abrasivos.

Os principais recursos de design que me ajudam a minimizar o desgaste incluem:

- Geometria de parafuso otimizada para evitar picos de pressão e turbulência de fusão

- Seleção de materiais resistentes ao desgaste e revestimentos especializados

- Design personalizado para matérias-primas e cargas específicas

- Usinagem precisa para acabamento de superfície lisa

- Software de simulação para entender a distribuição da pressão de fusão

Aprendi que omaior desgaste ocorre próximo à seção de transição, onde os sólidos se unem e a pressão aumenta. Ao escolher os materiais e revestimentos certos, eureduz o desgaste em até 60%. A inspeção e manutenção regulares de zonas de alto desgaste, como as áreas de alimentação e descarga, mantêm minha extrusora em ótimas condições.

Dica:Eu sempre adapto o design do meu cilindro de rosca aos plásticos e enchimentos que processo. Essa abordagem prolonga a vida útil do equipamento e melhora a eficiência da produção.

Melhorando a estabilidade do processo e a consistência da saída

O processamento estável é essencial para a produção de pellets reciclados de alta qualidade. Antes de adotar a tecnologia de cilindro de rosca única, eu enfrentava oscilações de fluxo, instabilidades de fusão e transporte inadequado de sólidos. Esses problemas levavam a menores taxas de produção, aumento de refugo e custos de mão de obra mais altos.

Com meu cilindro de rosca única JT, obtenho um fluxo de fusão estável e uma produção consistente. Sistemas de controle avançados, incluindo sensores e controladores lógicos, me ajudam a manter a temperatura e a pressão estáveis. Monitoro as condições do processo de perto para evitar flutuações que possam desestabilizar a operação.

eu usoligas bimetálicas e revestimentos avançadospara aumentar a resistência ao desgaste e à corrosão. Essas características são essenciais para o processamento de plásticos abrasivos ou reciclados. Condições de processo estáveis evitam variações nas propriedades do produto e reduzem o desperdício.

Aqui estão as etapas que sigo para manter a estabilidade do processo:

- Manutenção regular e substituição oportuna de parafusos e cilindros desgastados

- Monitoramento de temperatura e pressão com sistemas de controle avançados

- Utilizando perfis de parafusos personalizados para melhor homogeneidade de fusão e mistura

- Inspeção de zonas de alto desgaste para reduzir o tempo de inatividade inesperado

Estudos mostram que otimizar a velocidade da rosca e as zonas de temperatura aumenta a produtividade e melhora a reciclabilidade. Velocidades mais baixas da rosca aumentam o torque e reduzem a energia mecânica, resultando em maior eficiência e produção mais consistente. Registrei aumentos na taxa de produção de 18% a 36% após otimizar o projeto do cilindro da minha rosca.

Observação:A inspeção consistente e a manutenção preditiva prolongam a vida útil do equipamento e melhoram a estabilidade geral do processo na minha operação de reciclagem.

Ao lidar com contaminação, desgaste e estabilidade do processo, meu cilindro de rosca única me ajuda a fornecer pellets reciclados confiáveis e de alta qualidade. Atendo às demandas da reciclagem moderna com confiança e eficiência.

Cilindro de rosca única para granulação de reciclagem: resultados reais

Aumento da produtividade e da qualidade

Quando mudei para um cilindro de rosca única para granulação de reciclagem, observei um aumento significativo tanto na produtividade quanto na qualidade dos pellets. Meus pellets reciclados agora apresentam melhor resistência mecânica e transparência. Posso controlar o tamanho dos pellets com mais precisão, o que me ajuda a atender aos rigorosos requisitos dos clientes. O controle avançado de temperatura mantém o fluxo de fusão estável, resultando em menos defeitos e pellets mais uniformes.

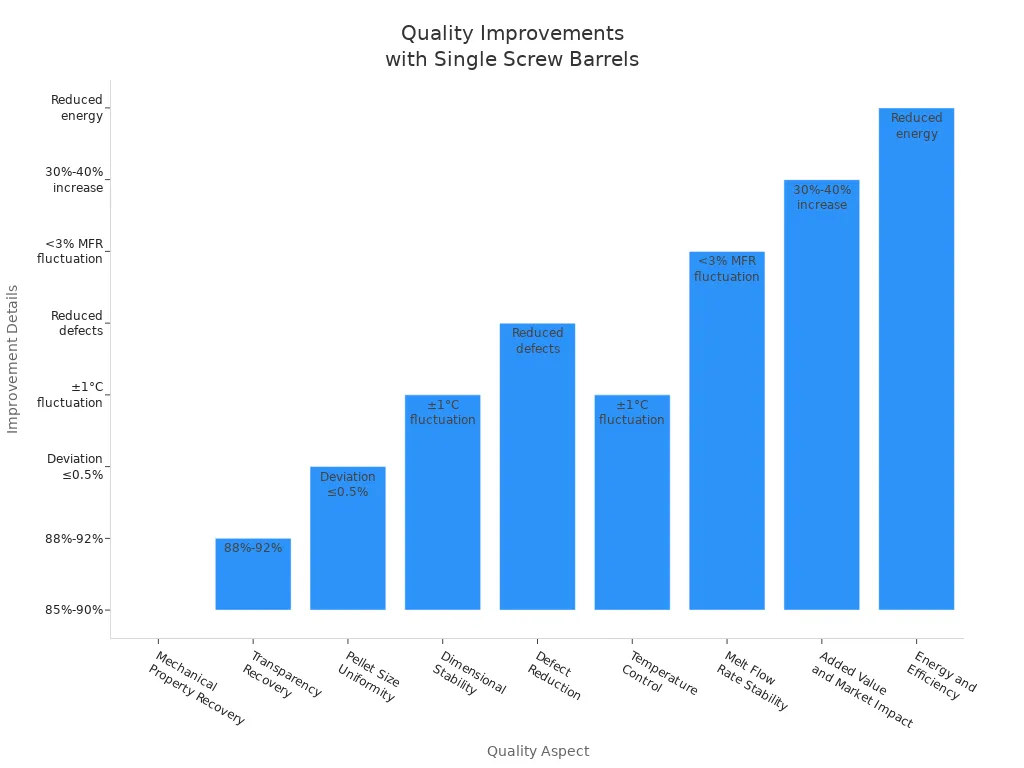

| Aspecto de qualidade | Detalhes da melhoria |

|---|---|

| Recuperação de Propriedade Mecânica | Taxa de recuperação de 85% a 90%, muito maior do que com equipamentos comuns |

| Recuperação da Transparência | Taxa de recuperação de 88%-92% |

| Uniformidade do tamanho dos pellets | Desvio de tamanho dentro de 0,5% |

| Estabilidade Dimensional | Temperatura uniforme (flutuação de ±1°C) garante estabilidade |

| Redução de Defeitos | Menos impurezas e defeitos |

| Controle de temperatura | Controle de cinco estágios, flutuação de ±1°C |

| Estabilidade da taxa de fluxo de fusão | Flutuação MFR menor que 3% |

| Valor agregado e impacto no mercado | Aumento de 30% a 40% no valor agregado |

| Energia e Eficiência | Menor consumo de energia, maior eficiência |

Menor manutenção e tempo de inatividade

Aprendi que a manutenção regular mantém meu cilindro de rosca única para granulação de reciclagem funcionando perfeitamente. Sigo um cronograma rigoroso de manutenção e inspeciono o cilindro semanalmente. Sempre mantenho a temperatura e a velocidade da rosca constantes para evitar estresse na máquina. Matéria-prima plástica limpa e selecionada ajuda a prevenir danos causados por contaminantes. Limpo e lubrifico as peças móveis para evitar ferrugem e atrito. Quando vejo peças desgastadas, as substituo imediatamente. Escolho cilindros feitos de ligas resistentes com revestimentos especiais, como nitretação, para prolongar sua vida útil.

- Inspeções semanais de barrismanter meu equipamento em ótimas condições.

- Configurações corretas de temperatura e pressão evitam desgaste.

- Matéria-prima limpa reduz danos internos.

- Limpeza e lubrificação regulares evitam quebras.

- A substituição proativa de peças evita paradas inesperadas.

- Ligas e revestimentos resistentes fazem com que o cano dure mais.

As usinas que seguem essas etapas relatam menos tempo de inatividade e custos de reparo mais baixos. Minha linha de reciclagem agora opera com mais eficiência e confiabilidade.

Estudo de caso: Cilindro de parafuso único JT em reciclagem de plásticos múltiplos

Instalei o cilindro de rosca única JT para granulação de reciclagem em minha planta para processar diferentes plásticos como PE, PP e PVC. Os materiais resistentes ao desgaste, como38CrMoAl e carboneto de tungstênio, prolongaram a vida útil do cilindro. Agora gasto menos com reparos e substituições. Minha linha de produção raramente para, então cumpro meus prazos de entrega. O desempenho consistente do cilindro de rosca única JT para granulação de reciclagem melhorou minha produção e reduziu meus custos. Vejo menos interrupções e melhorqualidade do pellet, o que me ajuda a permanecer competitivo no mercado.

Vejo como os cilindros de rosca única resolvem os principais problemas de reciclagem. Minha experiência demonstra melhor qualidade do fundido, mistura e estabilidade do processo. Com o cilindro de rosca única para granulação de reciclagem, obtenho maior eficiência e confiabilidade. Essas melhorias contribuem para operações mais limpas, custos mais baixos e me ajudam a atender às crescentes demandas da indústria por reciclagem sustentável de plástico.

Perguntas frequentes

Quais plásticos posso processar com o cilindro de rosca única JT?

Posso processar muitos plásticos, incluindo PE, PP, PS,PVC, PET, PC e PA. O cilindro se adapta a diferentes materiais para uma reciclagem eficiente.

Como posso reduzir o desgaste do meu cilindro de parafuso?

Eu uso canos feitos de ligas resistentes com revestimentos nitretados ou bimetálicos. A limpeza regular e as configurações adequadas me ajudam a prolongar a vida útil do cano e manter o alto desempenho.

Por que a homogeneização do material fundido é importante na reciclagem?

A homogeneização por fusão me proporciona pellets uniformes. Observo menos defeitos e maior resistência do produto. A mistura consistente me ajuda a atender aos padrões de qualidade e às necessidades dos clientes.

Horário da publicação: 21/08/2025