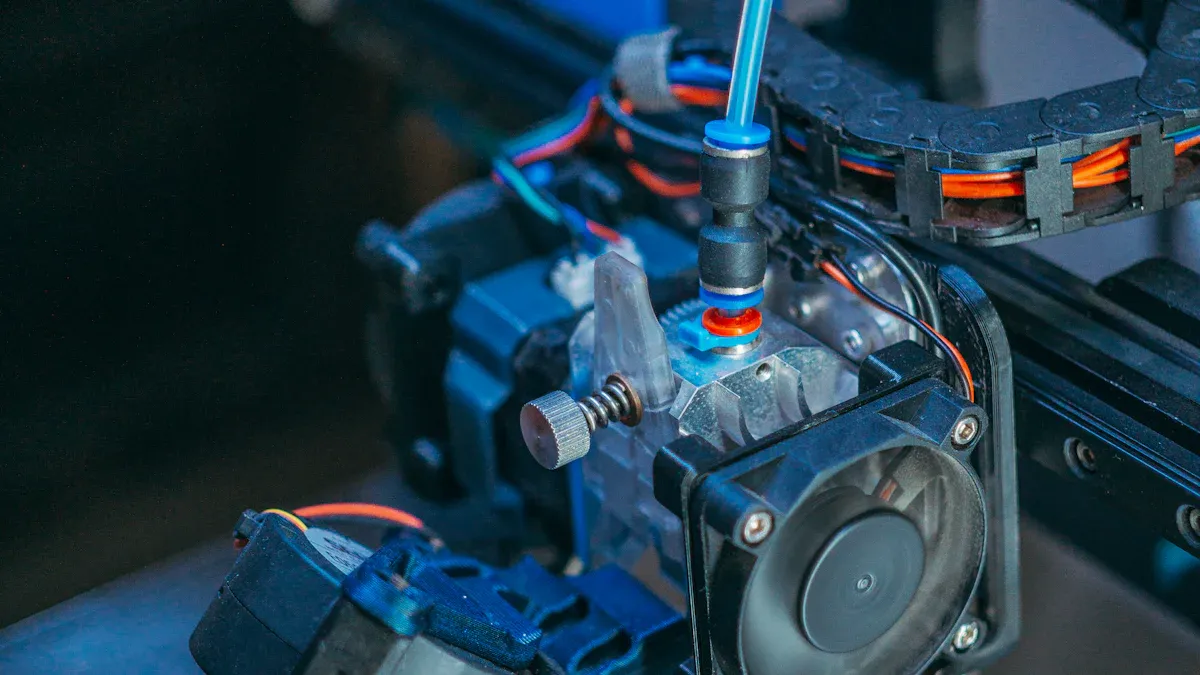

A escolha das extrusoras de plástico de dupla rosca corretas garante eficiência e precisão nos processos de moldagem por injeção. Essas máquinas aprimoram a mistura de materiais, aumentam a capacidade e expandem as capacidades de processamento, tornando-as indispensáveis para a produção em larga escala.

- O mercado global de extrusoras de dupla rosca, avaliado em US$ 1.128,1 milhões em 2022, deverá atingir US$ 1.649,5 milhões até 2031.

- Uma taxa de crescimento anual de 4,5% destaca a crescente demanda em todos os setores.

- Projetos avançados, comocilindros de parafuso extrusor de dupla rosca, otimizar o desempenho e a confiabilidade.

Compatibilidade, personalização e custo-benefício continuam sendo fatores críticos na seleção de umextrusora de dupla roscapara aplicações específicas, especialmente quando se considera umamáquina extrusora de parafuso duploadaptado para atender às necessidades exclusivas de produção.

Importância das extrusoras de plástico de dupla rosca

Benefícios da moldagem por injeção

As extrusoras de plástico de dupla rosca desempenham um papel fundamentalpapel na melhoria da eficiênciae a qualidade dos processos de moldagem por injeção. Seu design avançado permite controle preciso sobre a composição, a desvolatilização e a mistura, essenciais para a produção de peças moldadas de alta qualidade. Ao gerenciar a pressão de forma eficaz, essas máquinas mantêm a temperatura e a viscosidade ideais do fundido, garantindo um desempenho consistente do produto.

Os principais benefícios incluem:

- Transição de indústrias do processamento em lote para o processamento contínuo, melhorando significativamente a eficiência.

- Personalização das propriedades dos materiais por meio de capacidades superiores de mistura, o que impacta diretamente na qualidade do produto.

- Facilitando a desvolatilização com aberturas estrategicamente posicionadas, prevenindo inundações e garantindo a remoção de voláteis.

- Permitindo o controle independente das taxas de alimentação e RPMs dos parafusos, otimizando os processos de composição e desvolatilização.

O design corrotativo e entrelaçado das extrusoras de plástico de dupla rosca é amplamente considerado a solução de composição mais eficiente na indústria de plásticos. Isso as torna indispensáveis para fabricantes que buscam precisão e confiabilidade na moldagem por injeção.

Vantagens sobre extrusoras de parafuso único

As extrusoras de plástico de dupla rosca oferecem diversas vantagens em relação às extrusoras de rosca única, principalmente em termos de capacidade de processamento, flexibilidade e eficiência. A tabela a seguir destaca as principais diferenças:

| Recurso | Extrusora de parafuso único | Extrusora de parafuso duplo |

|---|---|---|

| Capacidades de processamento | Extrusão básica e composição simples. | Lida com materiais complexos e misturas complexas. |

| Produtividade e eficiência | Menor rendimento, adequado para produção em pequena escala. | Maior rendimento, garantindo melhor qualidade do produto. |

| Flexibilidade e Versatilidade | Flexibilidade limitada, operação mais simples. | Altamente flexível com parâmetros ajustáveis. |

| Flexibilidade do material | Adequado para termoplásticos e cargas básicas. | Ideal para formulações complexas e materiais de alta viscosidade. |

| Capacidade de mistura | Adequado para formulações simples. | Mistura superior, perfeita para incorporação de aditivos. |

| Desgaseificação e Desvolatilização | Capacidade limitada. | Excelente capacidade, atendendo a rigorosos padrões de qualidade. |

Essas vantagens fazem das extrusoras de plástico de dupla rosca a escolha preferida dos fabricantes que buscam aumentar a eficiência da produção e a qualidade do produto. Sua capacidade de lidar com diversos materiais e formulações complexas garante que continuem sendo um pilar fundamental dos processos modernos de moldagem por injeção.

Principais fatores a serem considerados ao escolher extrusoras de plástico de dupla rosca

Compatibilidade com máquinas de moldagem por injeção

Selecionar uma extrusora de plástico de dupla rosca que atenda às especificações da sua máquina de moldagem por injeção é fundamental. A compatibilidade garante uma integração perfeita, reduzindo o tempo de inatividade e melhorando a eficiência geral. Os fabricantes devem avaliar a capacidade de produção da extrusora, o design da rosca e as capacidades de manuseio de materiais para atender aos requisitos de suas máquinas de moldagem. Por exemplo, uma extrusora com maior densidade de torque e velocidade de rosca pode processar materiais complexos, garantindo processos de alimentação e fusão consistentes.

Uma extrusora bem ajustada também minimiza o consumo de energia e o desgaste dos componentes. A tabela a seguir destaca como fatores-chave como a velocidade da rosca e as propriedades do material impactam o desempenho:

| Fator-chave | Impacto no consumo de energia | Impacto na pressão | Impacto no Torque |

|---|---|---|---|

| Velocidade de rotação do parafuso (n) | Redução significativa no consumo específico de energia (diminuição de 45%) com aumento da velocidade | Aumento da pressão em 3,1 MPa (65%) com maior velocidade | Aumento do torque com maior velocidade |

| Conteúdo de farelo (u) | Nenhum impacto significativo no consumo de energia | Aumento da pressão em 3,8 MPa (75%) com redução do teor de farelo | Torque reduzido em 34% com aumento do teor de farelo |

Entender essas métricas ajuda os fabricantes a escolher uma extrusora que complemente sua configuração de moldagem por injeção.

Opções de personalização para aplicações específicas

Extrusoras de plástico de dupla rosca oferecem opções de personalização incomparáveis, tornando-as ideais para diversas aplicações. Essas máquinas permitem que os fabricantes adaptem os projetos das roscas a operações unitárias específicas, como mistura, desvolatilização ou composição. Cada elemento da rosca atende a uma finalidade específica, e pequenos ajustes podem influenciar significativamente os resultados do processamento do material.

Os principais recursos de personalização incluem:

- Configurações de parafusos flexíveis para otimizar a mistura e o fluxo de material.

- Seções de cilindro rearranjáveis para melhorar o processo de extrusão sem modificações extensas.

Esse nível de adaptabilidade garante que os fabricantes possam atender a requisitos de produção exclusivos, mantendo a eficiência de custos. Por exemplo, indústrias que exigem materiais de alta viscosidade ou formulações complexas se beneficiam desses recursos personalizáveis.

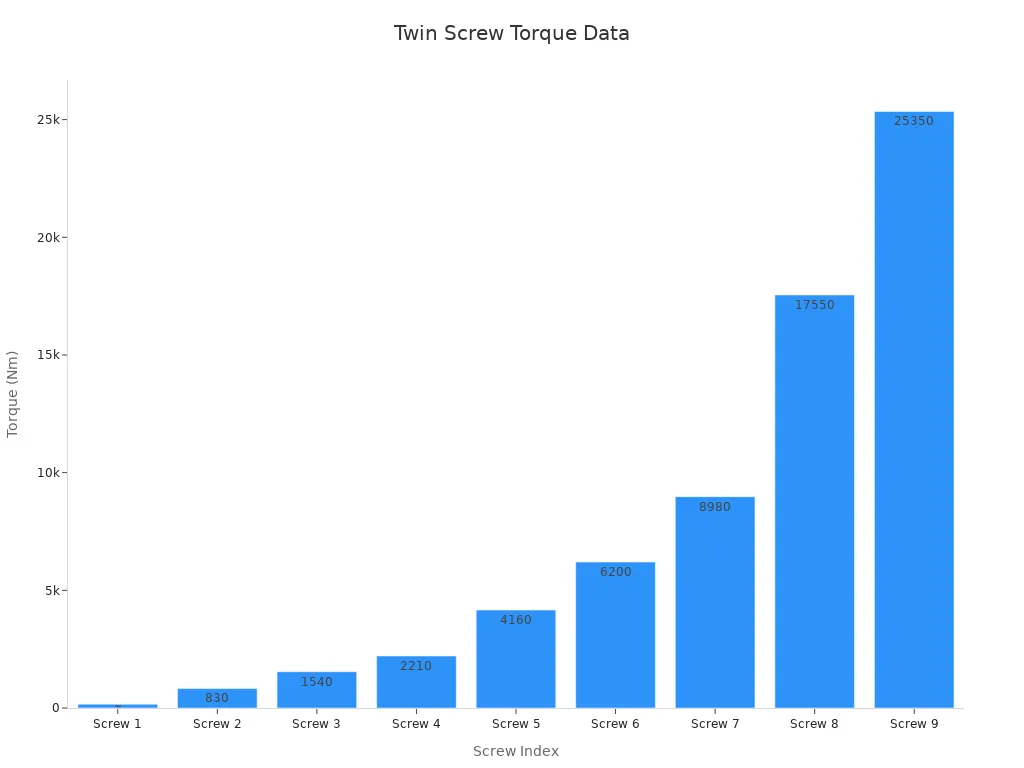

Métricas de desempenho: torque, velocidade e rendimento de material

As métricas de desempenho desempenham um papel vital na determinação da eficiência de extrusoras de plástico de dupla rosca.Densidade de torque, velocidade do parafuso, e o rendimento do material são parâmetros críticos que influenciam a capacidade da máquina de processar materiais com eficiência. A alta densidade de torque, por exemplo, permite que a extrusora lide com aplicações exigentes, como a composição de polímeros reforçados ou o processamento de materiais de alta viscosidade.

A tabela abaixo fornece um instantâneo dos dados de desempenho para extrusoras de parafuso duplo:

| Parâmetro | Valor |

|---|---|

| Densidade de torque | Alta resistência até 18 Nm/cm³ |

| Torque em cada parafuso (Nm) | 160, 830, 1540, 2210, 4160, 6200, 8980, 17550, 25350 |

| Velocidade do parafuso (rpm) | 1200 para a maioria dos modelos, alguns a 500 |

| Rendimento de material | Capacidade de 2.700 kg/h em aplicação de PP+fibra de vidro |

Essas métricas destacam o desempenho superior das extrusoras de parafuso duplo em comparação aos padrões da indústria, tornando-as uma escolha confiável para produção de alto volume.

Considerações sobre custos e orçamento

O custo é um fator significativo na escolha de uma extrusora de plástico de dupla rosca. Os fabricantes devem equilibrar os custos iniciais de investimento com a eficiência operacional a longo prazo. Embora extrusoras de alto desempenho possam ter um custo inicial mais alto, sua eficiência energética, durabilidade e menores requisitos de manutenção geralmente resultam em custos totais de propriedade mais baixos.

Os fatores que influenciam o custo incluem:

- Qualidade do material do parafuso e do cilindro.

- Requisitos de personalização.

- Recursos avançados, como controles automatizados e sistemas de monitoramento.

Investir em uma extrusora de alta qualidade de um fabricante confiável garante melhor desempenho e disponibilidade de peças de reposição, reduzindo o tempo de inatividade e as despesas de manutenção.

Requisitos de confiabilidade e manutenção

A confiabilidade é essencial para manter a qualidade consistente da produção. Extrusoras de plástico de dupla rosca com componentes de alta qualidade, como roscas, cilindros e caixas de engrenagens, oferecem maior durabilidade e desempenho. A manutenção regular é igualmente importante para evitar falhas mecânicas e prolongar a vida útil da máquina.

As principais práticas de manutenção incluem:

- Monitorar parâmetros de processo para identificar possíveis problemas precocemente.

- Implementar programas de manutenção preventiva para reduzir o desgaste.

- Treinar a equipe para reconhecer padrões em curvas de tendência para solução de problemas eficaz.

As roscas e os cilindros da extrusora sofrem desgaste ao longo do tempo, o que pode afetar as taxas de produção e as temperaturas de descarga. Os fabricantes devem considerar as implicações econômicas da substituição de componentes desgastados para manter a lucratividade. Selecionar uma extrusora confiável minimiza esses desafios, garantindo o sucesso operacional a longo prazo.

Avaliação de fabricantes e fornecedores

Critérios para selecionar um fabricante confiável

Escolhendo o fabricante certoA excelência em extrusoras de plástico de dupla rosca é fundamental para garantir o sucesso a longo prazo nas operações de moldagem por injeção. Fabricantes renomados demonstram compromisso com a inovação, a qualidade e a satisfação do cliente. Avaliar suas estratégias e presença no mercado fornece insights valiosos sobre sua confiabilidade.

| Tipo de estratégia | Descrição |

|---|---|

| Inovação Contínua | As empresas investem em P&D para melhorar o desempenho e a eficiência das extrusoras, atendendo às diversas necessidades do setor. |

| Parcerias Estratégicas | Alianças com participantes da indústria e instituições de pesquisa para alavancar conhecimento especializado e expandir aplicações. |

| Fusões e aquisições | Melhorar as capacidades de produção e o acesso ao mercado por meio de fusões e aquisições estratégicas. |

Os fabricantes que priorizam essas estratégias frequentemente oferecem soluções de ponta, adaptadas às demandas do setor. Por exemplo, a Zhejiang Jinteng Machinery Manufacturing Co., Ltd. exemplifica essa abordagem ao combinar recursos avançados de design com equipamentos de usinagem de precisão. Seu foco em inovação e controle de qualidade garante desempenho consistente e satisfação do cliente.

Papel das avaliações e depoimentos de clientes

Avaliações e depoimentos de clientes fornecem insights valiosos sobre a reputação de um fabricante e a confiabilidade do produto. Esses relatos em primeira mão destacam experiências reais, ajudando potenciais compradores a tomar decisões informadas. Avaliações positivas geralmente enfatizam aspectos importantes, como durabilidade do produto, facilidade de operação e suporte pós-venda.

Dica: Procure avaliações que detalhem experiências de desempenho e manutenção a longo prazo. Essas informações geralmente revelam o verdadeiro valor da extrusora além da compra inicial.

Depoimentos de profissionais do setor também podem validar as alegações de um fabricante. Por exemplo, o feedback de empresas que utilizam extrusoras de dupla rosca para materiais de alta viscosidade ou formulações complexas pode confirmar as capacidades da máquina. Um padrão consistente de avaliações positivas indica o comprometimento do fabricante com a qualidade e a satisfação do cliente.

Importância das Garantias e Suporte Técnico

Garantias e suporte técnico desempenham um papel vital para garantir operações de produção ininterruptas. Uma garantia abrangente reflete a confiança do fabricante na durabilidade e no desempenho do seu produto.Suporte técnico confiávelminimiza o tempo de inatividade e aborda os desafios operacionais de forma eficaz.

Os principais benefícios do suporte pós-compra robusto incluem:

- Manutenção confiável garante eficiência operacional.

- O fácil acesso a peças de reposição reduz atrasos na produção.

- O suporte técnico abrangente facilita operações ininterruptas.

Fabricantes que oferecem garantias abrangentes e serviços de suporte responsivos demonstram compromisso com o sucesso do cliente. Por exemplo, empresas equipadas com equipamentos avançados de monitoramento e teste podem fornecer diagnósticos precisos e resoluções mais rápidas. Esse nível de suporte não apenas aumenta a longevidade da máquina, mas também gera confiança com os clientes.

Observação: Verifique sempre a disponibilidade de peças de reposição e a capacidade de resposta das equipes de suporte técnico antes de finalizar uma compra. Esses fatores impactam significativamente a eficiência operacional a longo prazo.

A escolha da extrusora de plástico de dupla rosca ideal envolve avaliar compatibilidade, personalização, desempenho, custo e confiabilidade. Os fabricantes devem priorizar fornecedores confiáveis com garantias sólidas e suporte técnico. Evitar decisões precipitadas garante sucesso a longo prazo.

Dica: Crie uma lista de verificação de requisitos e compare as opções sistematicamente para fazer uma compra informada.

Horário de publicação: 22 de maio de 2025