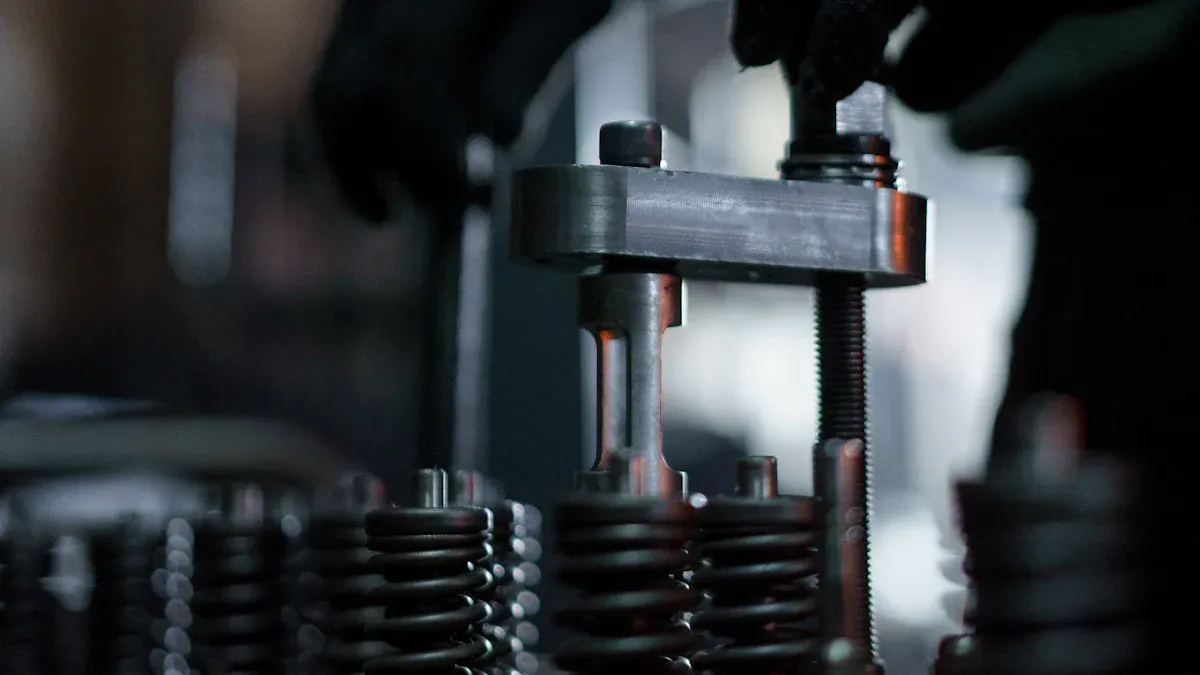

Os cilindros de rosca de injeção são o coração de qualquer processo de moldagem por injeção. Identificar danos rapidamente pode economizar tempo e dinheiro. Sinais como ruídos incomuns ou qualidade inconsistente do produto costumam ser um sinal de problemas. A detecção precoce é importante. Por exemplo, umparafuso e cilindro de injeção bimetálicos, conhecido pela durabilidade, ainda pode se desgastar se usado incorretamente. Verificações regulares ajudam a evitar paradas dispendiosas. Um confiávelfabricante de injeção de barriltambém pode oferecer orientação sobre opções de manutenção e substituição.

Sinais comuns de danos em cilindros de parafusos de injeção

Identificação de danos em umcilindro de parafuso de injeçãoAntecipar pode economizar tempo e dinheiro. Saber o que procurar ajuda os operadores a agirem rapidamente. Aqui estão algumassinais comuns que indicam problemas.

Danos superficiais visíveis

Danos superficiais são um dos sinais mais fáceis de detectar. Arranhões, amassados ou sulcos no interior do cilindro podem indicar desgaste. Essas marcas costumam aparecer quando materiais abrasivos ou contaminantes passam pelo sistema. Com o tempo, esses danos podem piorar, afetando a capacidade do cilindro de processar materiais com eficiência.

Os operadores também devem verificar se há descoloração ou corrosão localizada. Esses problemas podem indicar corrosão, especialmente se o cilindro manusear materiais corrosivos. Inspeções visuais regulares podem detectar esses problemas antes que se agravem.

Dica:Use uma lanterna para inspecionar o interior do barril em busca de danos difíceis de ver.

Degradação de desempenho

Quando um cilindro de rosca de injeção começa a falhar, o desempenho é afetado. As máquinas podem ter dificuldade para manter a consistência da fusão ou da mistura. Isso resulta em qualidade irregular do produto, o que pode frustrar os clientes e aumentar o desperdício.

Para entender melhor como os danos afetam o desempenho, considere o seguintemétricas:

| Métrica | Impacto dos Danos |

|---|---|

| Eficiência de fusão | Diminui à medida que as folgas aumentam devido ao desgaste |

| Taxa de produção | Pode atingir níveis inaceitáveis devido ao desgaste |

| Taxa de sucata | Aumenta à medida que a qualidade da peça diminui com o desgaste |

| Tempo de ciclo | Aumenta à medida que são feitos ajustes para compensar o desgaste |

Essas mudanças podem interromper os cronogramas de produção e aumentar os custos.Monitoramento dessas métricasajuda os operadores a identificar quando um barril precisa de atenção.

Vazamentos ou acúmulos de material

Vazamentos ou acúmulos de material ao redor do cilindro são sinais claros de problemas. Vazamentos geralmente ocorrem quando as vedações ou folgas do cilindro se desgastam. Isso pode levar ao desperdício de material e à desorganização do ambiente de trabalho.

Por outro lado, o acúmulo de material dentro do cano pode bloquear o fluxo de plástico. Esse problema geralmente ocorre quando o cano não é limpo adequadamente ou quando materiais incompatíveis são usados. O acúmulo pode causar superaquecimento, o que pode danificar ainda mais o cano.

Observação:Resolver vazamentos ou acúmulos rapidamente pode evitar danos mais graves e manter a produção funcionando sem problemas.

Causas de danos em cilindros de parafusos de injeção

Entender o que causa danos a um cilindro de parafuso de injeção pode ajudar os operadores a tomarmedidas preventivas. Aqui estão os principais culpados pelo desgaste.

Materiais Abrasivos ou Incompatíveis

Materiais muito abrasivos ou incompatíveis com o design do cano podem causar danos significativos. Por exemplo, plásticos reforçados ou plásticos de engenharia geralmente contêm partículas duras que desgastam a superfície do cano com o tempo. Se o cano não for feito de um material durável, como ligas bimetálicas, pode ser difícil lidar com esses materiais de forma eficaz.

Materiais incompatíveis, como PVC, exigem barris com propriedades resistentes à corrosão. O uso do tipo errado de barris pode levar à rápida deterioração. Os operadores devem sempre adequar as especificações do barril aos materiais processados para evitar danos desnecessários.

Dica:Verifique a compatibilidade do material com o cano antes de iniciar a produção para evitar reparos dispendiosos.

Contaminação e Partículas Estranhas

Contaminantes e partículas estranhas em matérias-primas são outra causa comum de danos.Impurezas ou detritos metálicospode arranhar ou danificar o interior do cano, reduzindo sua eficiência. Baixa precisão durante a fabricação ou tratamento térmico inadequado também podem tornar o cano mais vulnerável à contaminação.

Para minimizar esse risco, os operadores devem inspecionar as matérias-primas em busca de impurezas antes do uso. A limpeza regular do cilindro também pode evitar que acúmulos e contaminações afetem o desempenho.

- Fontes comuns de contaminação incluem:

- Matéria metálica em matérias-primas

- Impurezas como sujeira ou poeira

- Material residual de ciclos de produção anteriores

Falta de manutenção ou uso excessivo

Negligenciarmanutenção de rotinaou o uso excessivo do cano pode levar ao desgaste prematuro. A operação prolongada sem pausas aumenta o risco de superaquecimento, o que pode enfraquecer a estrutura do cano. Além disso, baixas temperaturas durante a plastificação podem causar desgaste irregular no conjunto parafuso e cano.

Os operadores devem seguir um cronograma de manutenção para manter o cilindro em ótimas condições. Isso inclui limpeza, lubrificação e verificação de sinais de desgaste. O uso excessivo pode ser evitado seguindo os tempos de operação recomendados e garantindo que as configurações da máquina estejam otimizadas para maior eficiência.

Observação:A manutenção regular não só previne danos como também aumenta a vida útil do cilindro do parafuso de injeção.

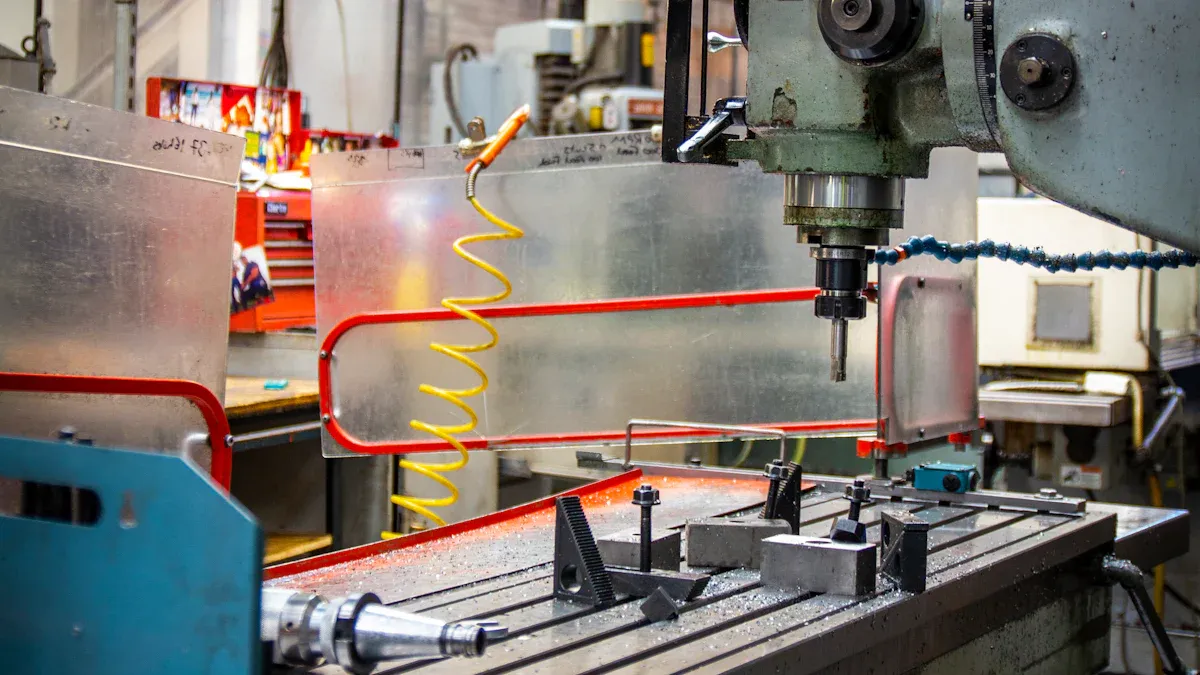

Métodos de inspeção para cilindros de parafuso de injeção

Inspecionar regularmente os cilindros de injeção ajuda os operadores a detectar danos precocemente e evitar reparos dispendiosos. Aqui estão três métodos eficazes para garantir que os cilindros permaneçam em perfeitas condições.

Exame visual

Inspeções visuais são a maneira mais simples de detectar danos. Os operadores podem procurar por arranhões, amassados ou descoloração dentro do cano. Esses sinais geralmente indicam desgaste ou corrosão. Usar uma lanterna facilita a visualização de áreas de difícil acesso.

A corrosão é especialmente comum quando barris processam materiais como PVC ou outros plásticos corrosivos. Inspeções visuais regulares podem detectar esses problemas antes que se agravem. Os operadores também devem verificar se há acúmulo de material ou vazamentos ao redor do barril. Esses problemas podem interromper a produção e causar danos ainda maiores.

Dica:Agende inspeções visuais semanais para ficar à frente de possíveis problemas.

Usando ferramentas de medição

Ferramentas de medição fornecem dados precisos sobre o desgaste do cilindro. Elas ajudam os operadores a detectar sinais precoces de danos que podem não ser visíveis. Um sistema eficaz é oSistema Glycon EMT, que usa sensores Micro-Epsilon para medir o desgaste dentro do cano.

Veja como essas ferramentas funcionam:

| Ferramenta de Medição | Descrição |

|---|---|

| Sistema Glycon EMT | Utiliza sensores Micro-Epsilon para medição precisa de desgaste em cilindros de parafusos de injeção. |

| Sensores Micro-Epsilon | Sensores robustos que fornecem leituras precisas em temperaturas operacionais de até 600 °F. |

| Processo de Medição | Envolve a remoção do tampão do cano, a instalação do sensor e a medição da distância entre o diâmetro externo do parafuso e o diâmetro interno do cano. |

| Transmissão de dados | Os dados de desgaste e produção são enviados para um portal de Medição e Rastreamento Eletrônico para análise. |

| Análise preditiva | Permite o cálculo de taxas de desgaste e a previsão de desgaste futuro, otimizando os cronogramas de substituição. |

Essas ferramentas não apenas medem o desgaste, mas também fornecem análises preditivas. Os operadores podem usar esses dados para planejar manutenções e substituições, reduzindo o tempo de inatividade.

Observação:Investir em ferramentas de medição pode economizar dinheiro a longo prazo, evitando falhas inesperadas.

Teste de desempenho

Testes de desempenho revelam o desempenho do cilindro durante a produção. Os operadores podem monitorar parâmetros como variações de temperatura, taxa de cisalhamento e largura da ranhura para detectar danos. Por exemplo, um cilindro danificado pode ter dificuldade em manter temperaturas constantes, resultando em qualidade irregular do produto.

Aqui está uma análise dos principais benchmarks:

| Benchmark de teste de desempenho | Correlação com Detecção de Danos |

|---|---|

| Mudança de temperatura | Correlação positiva com o grau de deslocamento; o deslocamento diminui com o aumento da temperatura. |

| Taxa de cisalhamento | Influencia a temperatura; mudanças significativas são observadas em velocidades mais altas. |

| Mudança de profundidade | Correlação positiva; o deslocamento diminui com o aumento da profundidade. |

| Largura do slot | Aumenta a temperatura de cisalhamento, afetando a temperatura e a pressão de alimentação. |

O monitoramento desses parâmetros ajuda os operadores a identificar quando um barril precisa de atenção. Por exemplo, se a taxa de cisalhamento mudar significativamente, isso pode significar que o barril está se desgastando de forma irregular. Resolver esses problemas precocemente garante uma produção consistente e minimiza o desperdício.

Dica:Registre dados de desempenho regularmente para identificar tendências e evitar danos.

Prevenção de danos aos cilindros de parafusos de injeção

Práticas de manutenção de rotina

A manutenção de rotina é a espinha dorsalde manter um cilindro de parafuso de injeção em ótimas condições. Operadores que tomampropriedade das tarefas de manutençãofrequentemente garantem um melhor cuidado com o equipamento. Essa abordagem proativa prolonga a vida útil do maquinário e evita quebras inesperadas.

Aqui estão algumas práticas essenciais de manutenção:

- Inspecione e limpe os parafusos e cilindros regularmentepara evitar acúmulo de material.

- Lubrifique as peças móveis para minimizar o atrito e o desgaste.

- Mantenha temperaturas de processamento ideais para evitar superaquecimento.

- Monitore o desgaste e garanta o alinhamento adequado durante a instalação.

Dica:Crie uma lista de verificação de manutenção preventiva e programe paradas regulares para inspeções. Equipar os operadores com as ferramentas certas também pode ajudar a resolver pequenos problemas imediatamente.

Selecionando materiais compatíveis

Escolhendo os materiais certos para produçãoé fundamental para evitar danos. Aditivos abrasivos, como carbonato de cálcio ou fibras de vidro, podem desgastar a superfície do cano rapidamente. Materiais corrosivos, por outro lado, podem reagir com o cano, causando degradação a longo prazo.

A avaliação da compatibilidade das matérias-primas garante durabilidade e reduz o risco de danos. Por exemplo, cilindros bimetálicos são ideais para o manuseio de materiais abrasivos ou corrosivos devido às suas propriedades de resistência ao desgaste. Os operadores devem sempre adequar as especificações do cilindro aos materiais processados.

Observação:O uso de materiais incompatíveis pode causar problemas de desempenho e reduzir a vida útil do cano.

Otimizando as configurações da máquina

Configurações incorretas da máquina podem forçar o cilindro do parafuso de injeção, levando a desgaste prematuro. Os operadores devem otimizar configurações como temperatura, pressão e velocidade para corresponder ao material processado. Por exemplo, pressão excessiva pode causar estresse desnecessário no cilindro, enquanto baixas temperaturas podem resultar em desgaste irregular.

A revisão e o ajuste regulares dessas configurações garantem uma operação tranquila e uma qualidade consistente do produto. Os operadores também devem monitorar as métricas de desempenho para identificar possíveis problemas com antecedência.

Dica:Treine os operadores para entender o impacto das configurações da máquina no desempenho do barril. Esse conhecimento os ajuda a fazer ajustes conscientes durante a produção.

A identificação precoce de danos nos cilindros de rosca de injeção mantém as operações funcionando sem problemas e reduz custos. Inspeções e manutenções regulares contribuem significativamente para prolongar a vida útil do equipamento. Medidas preventivas, como o uso de materiais compatíveis e a otimização das configurações, garantem a qualidade consistente do produto.

Lembrar:Uma abordagem proativa minimiza o tempo de inatividade e mantém a produção eficiente.

Perguntas frequentes

Qual é a melhor maneira de limpar um cilindro de parafuso de injeção?

Use uma escova macia e um agente de limpeza não abrasivo. Evite ferramentas de metal para evitar arranhões. A limpeza regular mantém o cano eficiente e livre de danos.

Com que frequência os operadores devem inspecionar os cilindros dos parafusos de injeção?

Inspeções semanais são ideais. Verificações frequentes ajudam a detectar desgaste, vazamentos ou acúmulos precocemente, garantindo uma produção tranquila e reduzindo o tempo de inatividade dispendioso.

Dica:Crie uma lista de verificação de inspeção simples para manter a consistência.

Os cilindros bimetálicos podem lidar melhor com materiais abrasivos?

Sim!Os barris bimetálicos resistem ao desgastee corrosão, tornando-os perfeitos para materiais abrasivos ou corrosivos, como plásticos preenchidos ou plásticos de engenharia.

Observação:Sempre combine o tipo de cano com o material para obter o desempenho ideal.

Horário da postagem: 10/06/2025