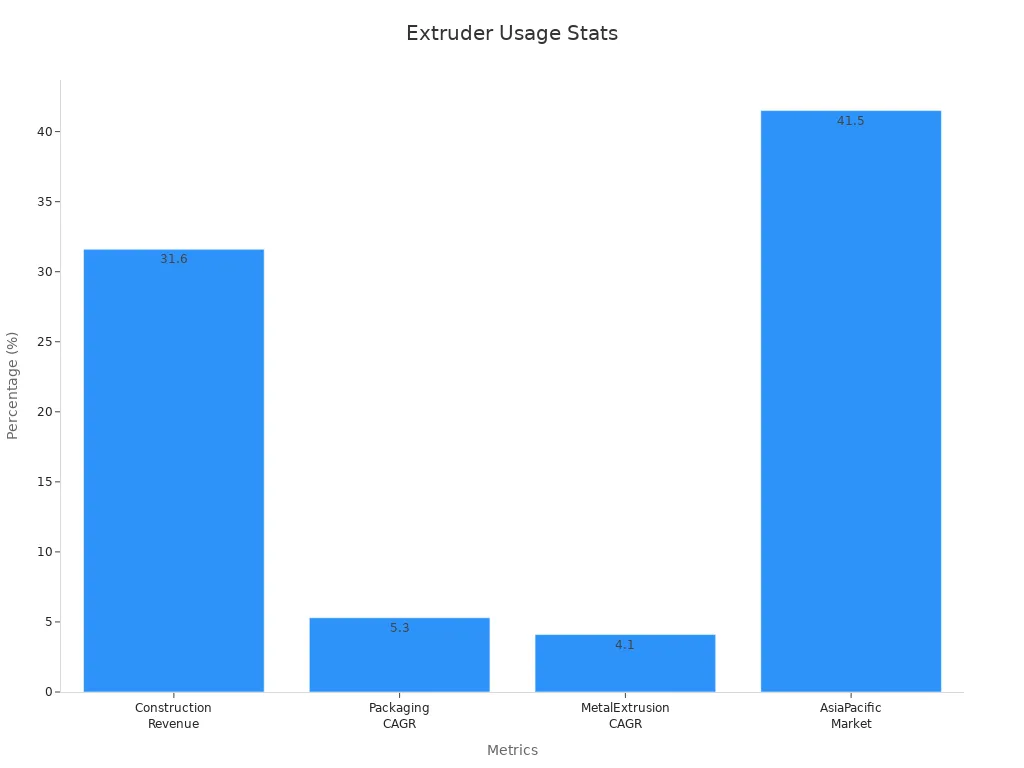

A tecnologia de extrusora de dupla rosca oferece mistura avançada e alto rendimento, tornando-a ideal para tarefas exigentes de processamento de plástico. As extrusoras de rosca única continuam populares por sua relação custo-benefício e eficiência. O crescimento do mercado reflete a forte demanda, com setores como o de embalagens e o automotivo contando com essas máquinas para produção em larga escala.Fornecedor de cilindros de parafuso paralelo duploeParafusos duplos para extrusoras de plásticogarantir resultados consistentes, enquantoParafuso duplo cônico Parafuso duploos designs aumentam a flexibilidade.

Princípios de funcionamento e diferenças de design

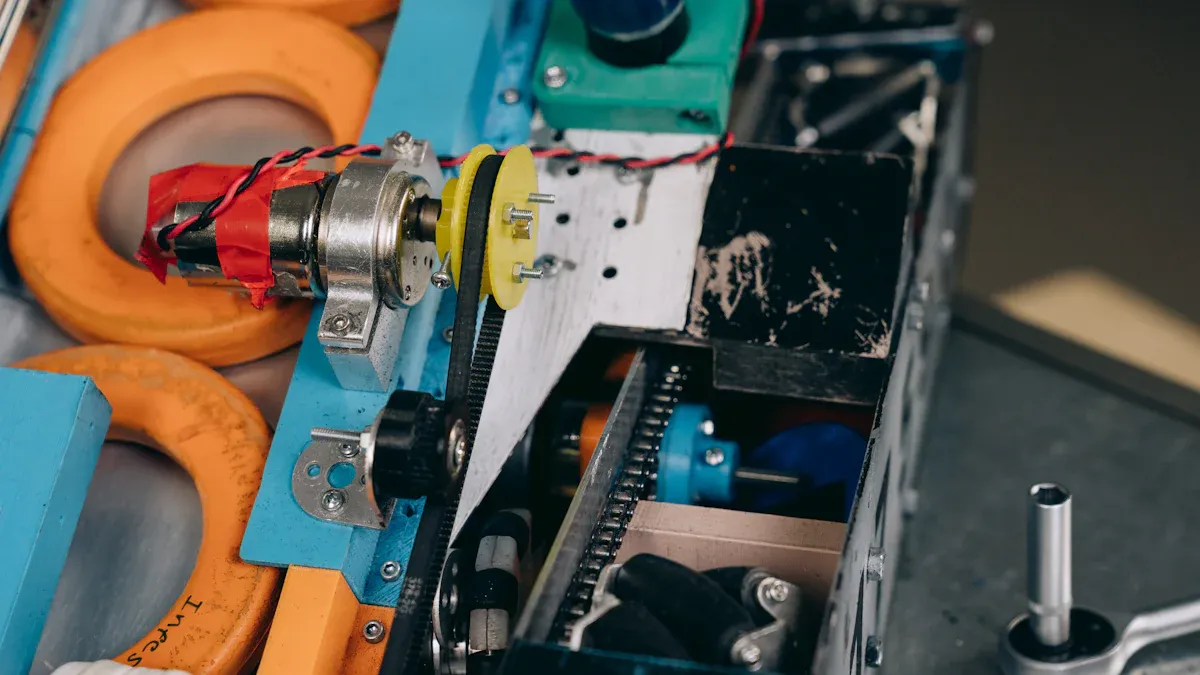

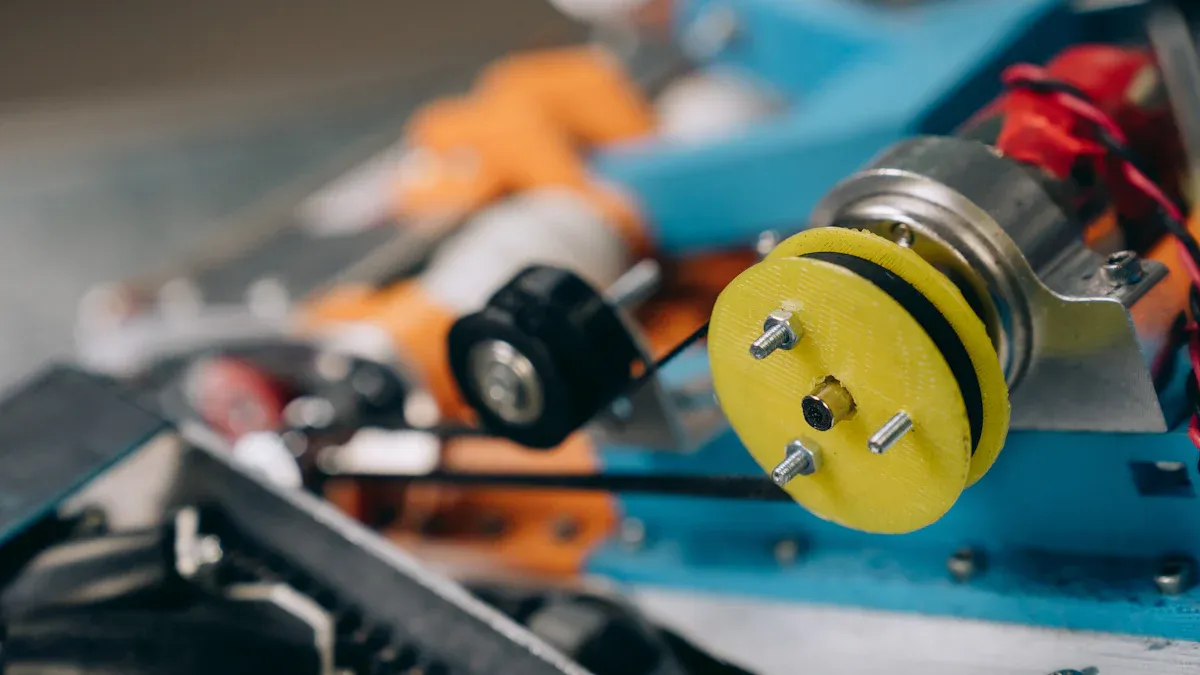

Configuração de extrusora de parafuso duplo

Uso de extrusoras de parafuso duplodois parafusos entrelaçadosque giram juntos dentro de um cilindro. Esses parafusos podem ser corrotativos ou contrarrotativos, dependendo da aplicação. O design permite mistura e composição avançadas, possibilitando o processamento de uma ampla gama de materiais. Os engenheiros podem ajustar o diâmetro do parafuso, o perfil e a geometria do cilindro para otimizar a taxa de produção e a qualidade do produto. A construção modular do cilindro e os sistemas de controle avançados ajudam a manter a temperatura e a pressão precisas. Esses recursos melhoram a uniformidade do produto e as propriedades mecânicas, especialmente em aplicações exigentes comoProdução de tubos de PVC.

Observação:O design interligado maximiza a eficiência da mistura e permite a autolimpeza, o que reduz o tempo de inatividade.

Projeto de extrusora de parafuso único

As extrusoras de rosca simples têm um design mais simples, com uma rosca helicoidal dentro do cilindro. Este design utiliza menos peças móveis, facilitando a operação e a manutenção. A rosca empurra o material para a frente principalmente por fluxo de arrasto, o que funciona bem para materiais com fluxo constante. O resfriamento interno da rosca e o formato retangular da rosca ajudam a controlar a temperatura e garantem um processamento estável. O tamanho compacto e a construção simples tornam as extrusoras de rosca simples econômicas e adequadas para produção em larga escala.

| Especificação de projeto / Fator de custo | Características da extrusora de parafuso único |

|---|---|

| Simplicidade no Design | Menos peças móveis, fácil de operar e manter |

| Custos de capital e operacionais | Menores custos de investimento e manutenção |

| Eficiência Energética | Consome menos energia para tarefas simples |

| Manutenção | Desmontagem e limpeza rápidas |

| Taxa de transferência | Alto para materiais simples |

Fluxo de material e mecanismo de mistura

O fluxo de material em uma extrusora de dupla rosca envolve fluxo de arrasto, fluxo de pressão e fluxo de vazamento. As roscas entrelaçadas criam efeitos de cisalhamento e amassamento, que melhoram a mistura e a dispersão de aditivos. As roscas corrotativas aumentam a eficiência da mistura e ajudam a gerenciar o calor, reduzindo o risco de degradação do material. Em contraste, as extrusoras de rosca simples dependem principalmente do fluxo de arrasto, o que limita a capacidade de mistura, mas garante uma produção estável para materiais simples. A geometria da rosca, a velocidade e a viscosidade do material influenciam o fluxo e o desempenho da mistura.

Recursos de desgaseificação e autolimpeza

Extrusoras de dupla rosca se destacam na desgaseificação porque as roscas entrelaçadas aumentam a área de superfície para liberação do gás. Alguns sistemas aumentam o desempenho da desgaseificação em até 500% em comparação com os modelos de rosca única. Recursos de autolimpeza, como a ação da rosca autolimpante, ajudam a manter a consistência do processo e a reduzir o tempo de inatividade. Sistemas avançados de filtragem e o controle preciso dos parâmetros de extrusão reforçam ainda mais esses benefícios. As extrusoras de rosca única oferecem limpeza direta devido à sua construção simples, mas não se equiparam à eficiência de desgaseificação dos sistemas de rosca dupla.

Comparação de desempenho

Capacidade de mistura e homogeneidade

A qualidade da mistura é um fator determinante no desempenho da extrusão. As extrusoras de dupla rosca proporcionam uma mistura superior devido às suas duas roscas entrelaçadas. Essas roscas dispersam e distribuem os aditivos de forma eficiente, produzindo uma massa fundida mais homogênea. O mecanismo de autolimpeza entre as roscas evita o acúmulo de material e garante uma mistura completa. Em estudos controlados, as extrusoras de dupla rosca produziram misturas de pó seco para inalação comuniformidade da mistura e desempenho do aerossoligual ou superior à mistura em lote de alto cisalhamento. Pesquisadores descobriram que parâmetros do processo, como velocidade da rosca e taxa de alimentação, não afetaram significativamente a consistência do produto final. Essa robustez permite que os fabricantes obtenham misturas uniformes e qualidade consistente do produto, mesmo com formulações complexas.

Extrusoras de dupla rosca permitem a personalização das forças de mistura por meio do ajuste dos perfis e elementos da rosca. Essa flexibilidade permite a otimização para materiais e aplicações específicas, resultando em melhor dispersão e uniformidade da mistura.

Consistência de rendimento e saída

A produtividade e a consistência da produção são essenciais para a produção industrial. As extrusoras de dupla rosca alcançammaiores taxas de transferênciae processam materiais com mais eficiência do que os modelos de parafuso único. Mantêm um controle preciso do processo, o que resulta em qualidade consistente do produto e menos defeitos. A tabela abaixo resume as principais diferenças:

| Tipo de extrusora | Características de rendimento | Características de consistência de saída |

|---|---|---|

| Extrusora de parafuso duplo | Maior rendimento; processamento eficiente; eficiência energética | Controle preciso do processo; mistura superior; qualidade consistente do produto; menos defeitos e menos desperdício |

| Extrusora de parafuso único | Rendimento moderado; mais simples e econômico | Desafios com a consistência da pressão; capacidade limitada de mistura; potencial para distribuição irregular do material e defeitos do produto |

Extrusoras de rosca simples podem sofrer flutuações de pressão e restrições no fluxo de material, o que pode afetar a uniformidade da produção. As extrusoras de rosca dupla, por outro lado, proporcionam operação estável e resultados confiáveis, tornando-as ideais para produção em larga escala.

Manuseio de materiais e flexibilidade

O manuseio de materiais e a flexibilidade determinam a capacidade de adaptação de uma extrusora a diferentes matérias-primas e formulações. As extrusoras de dupla rosca se destacam no processamento de pós, materiais de difícil alimentação e misturas complexas. Elas oferecem mistura dispersiva e distributiva superior, lidam com uma ampla faixa de viscosidade e incorporam diversos aditivos com facilidade. A tabela abaixo destaca essas distinções:

| Recurso | Extrusora de parafuso único | Extrusora de parafuso duplo |

|---|---|---|

| Forma material | Melhor para pellets e grânulos | Melhor para pós e materiais difíceis de alimentar |

| Capacidade de mistura | Limitado à mistura distributiva | Mistura dispersiva e distributiva superior |

| Sensibilidade ao calor | Maior tempo de residência | Tempo de residência mais curto e controlado |

| Incorporação de aditivos | Incorporação de aditivos básicos | Lida com formulações complexas com múltiplos aditivos |

| Faixa de viscosidade | Alcance limitado | Capacidade de ampla faixa de viscosidade |

As extrusoras de dupla rosca também proporcionam controle aprimorado do processo, incluindo regulação precisa da temperatura e tempos de residência mais curtos. Esses recursos beneficiam materiais sensíveis ao calor e receitas complexas. As extrusoras de rosca simples permanecem econômicas e confiáveis para pellets uniformes, mas carecem da flexibilidade ecapacidades avançadas de mixagemde sistemas de parafuso duplo.

Eficiência de desgaseificação

A desgaseificação remove gases e umidade retidos no material durante a extrusão. Extrusoras de dupla rosca oferecem excelente eficiência de desgaseificação devido ao seu design de rosca entrelaçada, que aumenta a área de superfície para liberação de gás. Esse recurso se mostra especialmente valioso em aplicações que exigem alta pureza do produto ou no processamento de materiais propensos à formação de gás. A desgaseificação aprimorada resulta em menos defeitos e melhora a qualidade do produto. Extrusoras de rosca simples oferecem desgaseificação básica, mas não conseguem igualar a eficiência das extrusoras de dupla rosca em aplicações exigentes.

Autolimpeza e Manutenção

Os recursos de autolimpeza reduzem o tempo de inatividade e simplificam a manutenção. As extrusoras de dupla rosca utilizam a ação de autolimpeza da rosca para evitar o acúmulo de material e permitir a operação contínua. Dados experimentais mostram que o ajuste de parâmetros da extrusora, como largura e altura da camada, pode melhorar a rugosidade e a molhabilidade da superfície, aprimorando o desempenho da autolimpeza. Materiais como elastômeros termoplásticos apresentam altos índices de autolimpeza, o que se traduz em menos limpeza manual e menores custos de manutenção. As extrusoras de rosca simples são fáceis de desmontar e limpar devido ao seu design simples, mas não oferecem o mesmo nível de autolimpeza automatizada que os sistemas de dupla rosca.

A manutenção regular e as configurações otimizadas da extrusora ajudam a manter o alto desempenho e prolongar a vida útil do equipamento.

Adequação da aplicação

Aplicações de extrusora de parafuso duplo de plástico

A extrusora de parafuso duplo de plásticoAtende a uma ampla gama de indústrias que exigem mistura avançada, controle preciso e flexibilidade. Os fabricantes utilizam essas máquinas para composição, produção de masterbatch, mistura de polímeros e processamento de plásticos reciclados. O design modular permite que os engenheiros ajustem os perfis de rosca para materiais específicos, melhorando a eficiência e a qualidade do produto. Empresas dos setores automotivo e de construção civil contam com extrusoras de dupla rosca para componentes de alto desempenho. Relatórios técnicos destacam melhorias na eficiência da produção e na qualidade da fórmula, especialmente em aplicações como modificação de plásticos de engenharia e processamento de materiais reciclados. O mercado de cilindros de extrusora continua a evoluir, com a crescente adoção de extrusoras de dupla e múltiplas roscas em setores de alto volume e alta demanda por precisão, como farmacêutico e processamento de alimentos.

Melhores usos para extrusoras de parafuso único

Extrusoras de parafuso únicocontinuam sendo a escolha preferida para tarefas de fabricação simples e de alto volume. Essas máquinas se destacam na produção de produtos com formulações consistentes e secas, como massas, rações básicas para animais de estimação e petiscos à base de arroz. Seu design simples garante baixos custos de manutenção e operação. A tabela abaixo resume os melhores casos de uso:

| Tipo de produto | Tipo de extrusão preferido | Raciocínio |

|---|---|---|

| Massa | Parafuso único | Formulação seca simples, mistura mínima |

| Alimentos básicos para animais de estimação | Parafuso simples ou duplo | Ambos funcionam, parafuso único é econômico |

| Salgadinhos de arroz tufado | Parafuso único | Entrada seca consistente, alto rendimento |

Um fabricante de salgadinhos que produzia bolinhas de arroz tufado considerou as extrusoras de rosca simples ideais para receitas simples. No entanto, ao migrar para produtos multigrãos, precisava de uma extrusora de rosca dupla para melhor mistura e redução de desperdício.

Exemplos da indústria

- Empresas de alimentos como Nestlé e Kellogg's investem em máquinas de extrusão para atender à crescente demanda por alimentos processados.

- Os setores de construção e automotivo dependem de componentes extrudados, com empresas como Bausano e KraussMaffei fornecendo soluções personalizadas.

- A manufatura aditiva se integra à extrusão para produção personalizada, como visto na CEAD e na Arburg.

- Tendências regulatórias e ambientais impulsionam a adoção de equipamentos de extrusão compatíveis com biodegradabilidade e com baixo consumo de energia.

Inovações tecnológicas, incluindo automação e conectividade IoT, continuam a melhorar a eficiência da produção e a qualidade dos produtos em todos os setores.

Considerações operacionais

Facilidade de uso e treinamento

Os operadores consideram os sistemas extrusores modernos fáceis de usar devido às interfaces de controle avançadas. Esses sistemas exibem dados em tempo real, alarmes e visões gerais gráficas, que ajudam os operadores a monitorar e ajustar o processo rapidamente. Os requisitos de treinamento dependem do tipo de extrusora. As extrusoras de parafuso único têm um design simples, permitindo que novos operadores aprendam a operação básica e a solução de problemas em pouco tempo.Extrusoras de dupla roscaoferecem mais recursos, como gerenciamento de receitas e solução de problemas remota, que exigem treinamento adicional. Sistemas de controle com registros de eventos e coleta de dados ajudam os operadores a responder às mudanças no processo e a manter a qualidade do produto.

Dica: Investir no treinamento dos operadores melhora a estabilidade do processo e reduz o risco de erros.

Manutenção e tempo de inatividade

A manutenção regular mantém as extrusoras funcionando com eficiência e prolonga sua vida útil. Os cronogramas de manutenção variam entre extrusoras de rosca simples e dupla. A tabela abaixo destaca as principais áreas de foco:

| Tipo de extrusora | Áreas de foco de manutenção | Destaques da programação |

|---|---|---|

| Parafuso único | Resfriamento da garganta de alimentação, desgaste do parafuso/cilindro, verificação do mancal de encosto | Troca de óleo a cada 4.000-5.000 horas |

| Parafuso duplo | Alinhamento de parafusos, distribuição de torque, verificações de segmentos de cilindro | Sistema de arrefecimento limpo a cada seis meses |

Os registros de manutenção rastreiam inspeções, reparos e substituições de peças. Esses registros ajudam as equipes a identificar problemas recorrentes e planejar a manutenção preventiva. A manutenção preventiva podereduzir o tempo de inatividade em até 45%e adicionar anos à vida útil do equipamento.

- Os registros de manutenção oferecem suporte à solução de problemas e ao agendamento eficiente.

- Negligenciar registros leva a tempos de inatividade mais longos e reparos repetidos.

Custo e retorno do investimento

O custo e o retorno sobre o investimento (ROI) desempenham um papel importante na seleção da extrusora. A moldagem por extrusão geralmente requer umamenor investimento inicialdo que outros métodos, como a moldagem por injeção. Sistemas automatizados reduzem os custos de mão de obra e o desperdício de material, melhorando a eficiência da produção. A operação contínua também reduz o tempo de inatividade, o que aumenta o ROI em projetos de alto volume. As empresas frequentemente optam pela extrusão para peças simples a fim de maximizar a economia de custos, enquanto peças complexas e de alta precisão podem justificar custos iniciais mais elevados em outros processos. A avaliação cuidadosa dos custos de equipamentos, do uso de materiais e das necessidades de mão de obra garante o melhor valor a longo prazo.

Guia de Decisão

Escolha com base nas necessidades de desempenho

A seleção do sistema extrusor correto depende de uma análise cuidadosa dos requisitos de desempenho. Muitos fabricantes utilizamestruturas de tomada de decisãoque combinam análise técnico-econômica, modelos de estimativa de custos e ferramentas assistidas por IA. Essas estruturas ajudam os usuários a comparar opções com base em custo, tempo de construção, propriedades dos materiais e necessidades específicas do setor. Métodos de tomada de decisão multicritério, como AHP, TOPSIS e VIKOR, permitem que as equipes avaliem fatores quantitativos e qualitativos. Chatbots interativos de IA agora fornecem informações personalizadas, extraindo de grandes bancos de dados de pesquisa para apoiar escolhas informadas. Estudos de caso mostram que essa abordagem melhora a precisão das decisões, com estimativas de custos correspondendo de perto às cotações do mundo real para vários componentes. O processo capacita os usuários a tomar decisões independentes, apresentando dados abrangentes, em vez de impor uma única solução.

Dica: Use ferramentas interativas e estudos de caso para comparar desempenho, custo e compatibilidade de materiais antes de fazer uma seleção final.

Questões-chave a considerar

Ao escolher entre umextrusora de parafuso simples ou duplo, as equipes devem revisar váriosfatores mecânicos e operacionais:

- Quais são as forças motrizes e de resistência envolvidas no processo de extrusão?

- Qual mecanismo de extrusão é mais adequado à aplicação?

- Como o projeto da câmara afeta a pressão e o fluxo de extrusão?

- Qual configuração de saída otimizará a qualidade do produto?

- São necessários recursos avançados como mistura secundária ou reforço?

- Como as propriedades dos materiais e os parâmetros operacionais interagem?

| Consideração | Extrusora de parafuso único | Extrusora de parafuso duplo |

|---|---|---|

| Flexibilidade de Processo | Menos flexível, mais simples de operar e manter | Mais flexível, suporta maior variabilidade de formulação |

| Custo inicial | Menor custo de aquisição | Maior investimento inicial |

| Custo Operacional | Menor consumo de energia e custos de manutenção | Maiores custos operacionais e de manutenção |

| Eficiência de produção | Controle mais fácil, menor complexidade, menor produção | Maior rendimento, melhor mistura, melhor qualidade do produto |

| Compatibilidade de materiais | Adequado para uma grande variedade de materiais | Melhor para processos complexos e formulações avançadas |

Especialistas do setor recomendam analisar as metas de produção, o custo total e as necessidades de materiais. Consultar especialistas pode ajudar a garantir que a extrusora escolhida atenda às necessidades atuais e futuras.

Tecnologia de extrusora de parafuso duploSuporta mistura avançada e flexibilidade para processamento complexo de plásticos. Extrusoras de rosca única continuam sendo ideais para tarefas simples e de alto volume. Dados de mercado mostram um CAGR projetado de 6% para extrusoras de rosca dupla, refletindo a forte demanda e ampla relevância industrial.

| Aspecto | Tendência/Implicação |

|---|---|

| CAGR do mercado | ~6% (2024-2033) |

| Aplicações Industriais | Plásticos, alimentos, produtos farmacêuticos, produtos químicos |

| Segmento de produtos | Extrusoras de parafuso duplo corrotativas lideram o crescimento |

Perguntas frequentes

Quais materiais uma extrusora de dupla rosca de plástico pode processar?

A extrusora de parafuso duplo de plásticoTrabalha com polietileno, polipropileno, PVC, ABS e plásticos de engenharia. Oferece suporte à produção de compostos, misturas e masterbatches para diversos setores.

Como uma extrusora de parafuso duplo melhora a mistura em comparação a uma extrusora de parafuso único?

Extrusoras de dupla rosca utilizam parafusos entrelaçados. Esses parafusos criam fortes forças de cisalhamento e amassamento. Essa ação garante melhor dispersão dos aditivos e um produto mais uniforme.

Uma máquina extrusora de dupla rosca é adequada para plásticos reciclados?

Sim. As máquinas extrusoras de dupla rosca processamplásticos recicladoseficientemente. Eles oferecem controle preciso de temperatura e mistura avançada, o que melhora a qualidade do material reciclado.

Horário da publicação: 26/06/2025