A extrusão de rosca única utiliza uma única rosca rotativa, enquanto a extrusão de rosca dupla utiliza duas roscas interligadas para uma mistura aprimorada. Essa diferença afeta a qualidade do produto e o controle do processo. Para uma produção simples e em alto volume, umaCilindro de parafuso de plástico simplesatende à maioria das necessidades.Barris de extrusora de parafuso duploeParafusos duplos para extrusoras de plásticodestacam-se em misturas complexas.

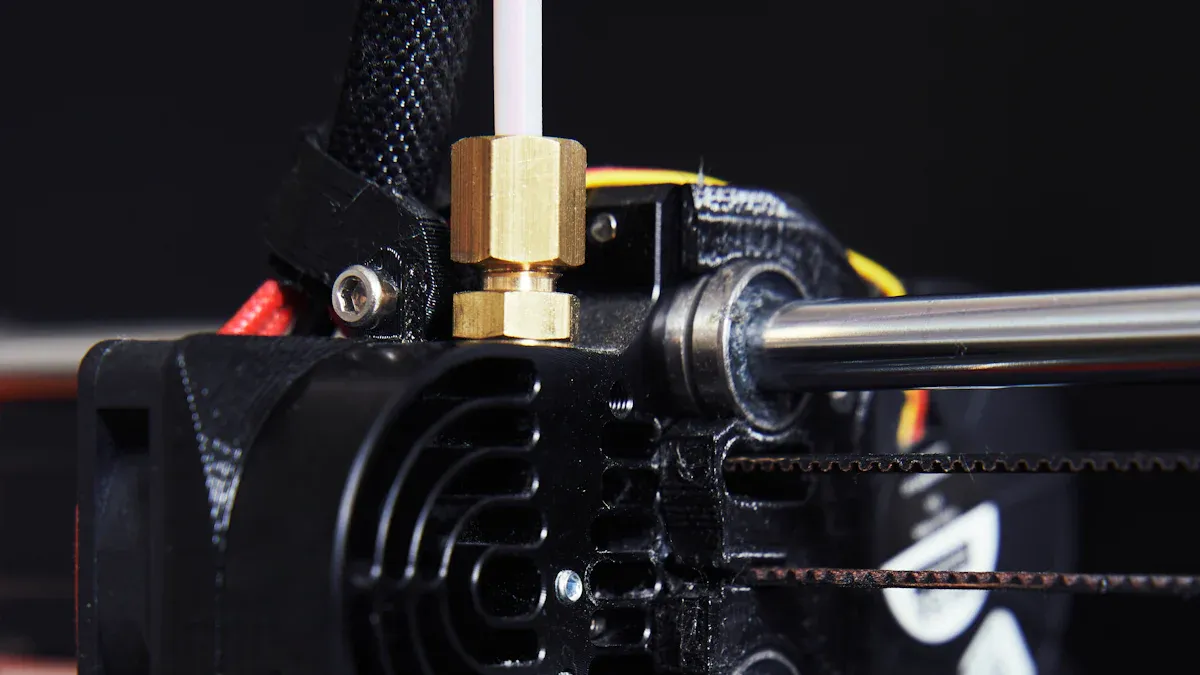

Extrusão de parafuso único explicada

Como funciona a extrusão de parafuso único

A extrusão de rosca única utiliza uma única rosca rotativa dentro de um cilindro aquecido. A rosca move o material plástico ou de borracha bruto para a frente, onde o atrito e o calor o derretem. O material derretido passa por uma matriz para formar um formato contínuo. Os operadores controlam os principais parâmetros do processo, como a temperatura do cilindro (geralmente 160–180 °C), a velocidade da rosca e a temperatura da matriz. A velocidade da unidade de recolhimento e a temperatura do tanque de água ajudam a controlar o diâmetro e o resfriamento do produto final. A rosca realizatrês funções principais: transportar, derreter e misturar. Design do barrilrecursos como têmpera dura e cromagem reduzem o atrito e a aderência, garantindo uma operação suave.

Vantagens da extrusão de parafuso único

Os fabricantes escolhemextrusão de parafuso únicopor sua simplicidade e custo-benefício. Seu design permite fácil operação e manutenção. O menor investimento inicial e custos operacionais o tornam atraente para muitas empresas.Eficiência energéticase destaca, pois o sistema utiliza aquecimento otimizado e menos peças móveis. Os operadores podem obter qualidade consistente do produto ajustando a temperatura, a pressão e a velocidade da rosca. O sistema processa uma ampla gama de matérias-primas, tornando-o versátil para diferentes necessidades de produção.

Dica: A manutenção regular e o monitoramento de energia em tempo real podem melhorar ainda mais a eficiência e a qualidade do produto.

Limitações da extrusão de parafuso único

A extrusão de rosca única enfrenta alguns desafios. A vazão pode se tornar instável em altas velocidades da rosca, limitando as taxas de produção. Manter a temperatura de fusão e a homogeneidade do produto pode ser difícil, especialmente com materiais complexos. O processo pode apresentar dificuldades com misturas ou formulações avançadas que exigem controle preciso. O comportamento da alimentação e a vazão também dependem fortemente do projeto da rosca e da geometria da abertura de alimentação.

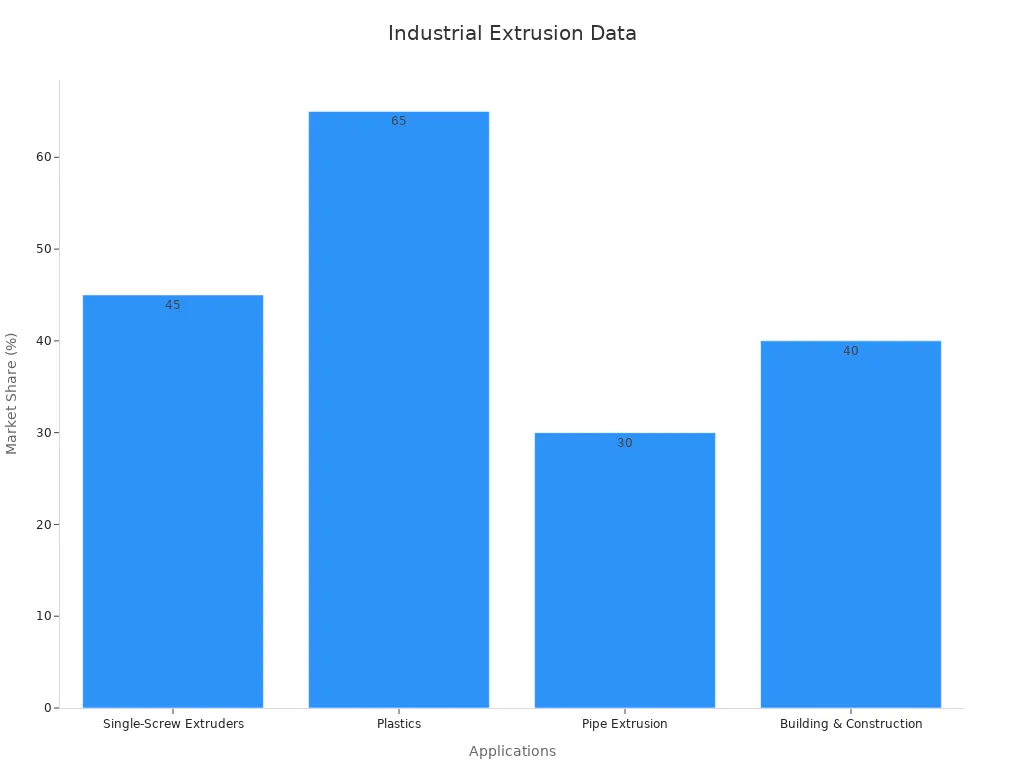

Aplicações típicas de extrusão de parafuso único

A extrusão de rosca única é utilizada em diversos setores. O setor de embalagens lidera o mercado, com cerca de 60% de participação, produzindo filmes e folhas a partir de polímeros como PE, PP e PVC. O setor da construção civil a utiliza para tubos e perfis, enquanto os fabricantes automotivos a utilizam para peças internas e externas. Os setores médico, de bens de consumo e eletrônico também se beneficiam dessa tecnologia.

| Tipo de modelo | Diâmetro do parafuso (mm) | Proporção L:D | Potência do motor (kW) | Capacidade de saída (kg/h) | Notas sobre Eficiência e Padrões |

|---|---|---|---|---|---|

| Parafuso único de alta eficiência | 60 – 120 | 38:1 | 110 – 315 | 465 – 1300 | Taxa 20-30% mais alta; motores CA Siemens, certificados pela CE |

| Parafuso simples padrão normal | 60 – 120 | 33:1 | 55 – 315 | 150 – 900 | Componentes de qualidade padrão |

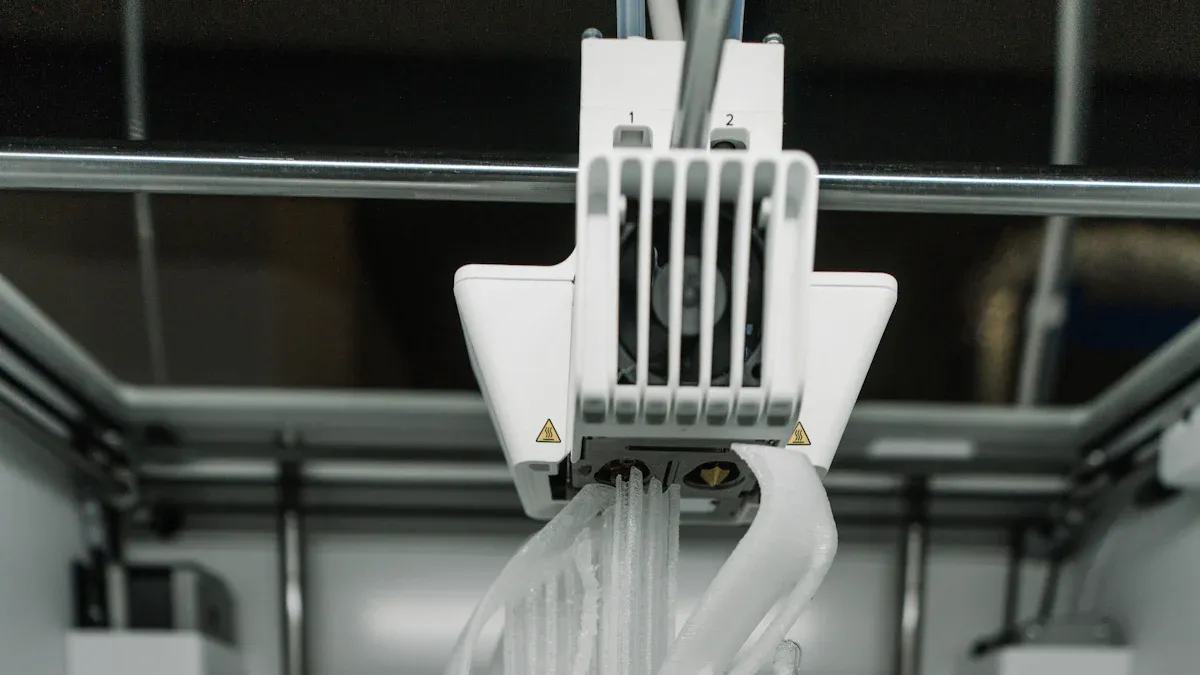

Visão geral da extrusão de parafuso duplo

Como funciona a extrusão de parafuso duplo

Extrusão de parafuso duploUtiliza dois parafusos helicoidais entrelaçados que giram dentro de um cilindro aquecido. Os operadores alimentam a tremonha com matérias-primas, como pellets ou pós. Os parafusos helicoidais movem o material para a frente, comprimindo-o e amassando-o. O calor do cilindro e o atrito dos parafusos helicoidais fundem o material. Elementos helicoidais especializados misturam e homogeneizam o material fundido, garantindo uma dispersão uniforme dos aditivos. O material fundido passa então por uma matriz para formar o produto final. Tambores modulares com zonas de aquecimento e resfriamento permitem um controle preciso da temperatura. Zonas de ventilação removem o ar e os voláteis, melhorando a qualidade do produto.

Pontos fortes da extrusão de parafuso duplo

A extrusão de parafuso duplo oferece diversas vantagens:

- Mistura e homogeneização superiores devido aos parafusos interligados.

- Altas forças de cisalhamentomelhorar a mistura e a uniformidade do produto.

- O design modular permite fácil ajuste para diferentes materiais.

- O controle de temperatura aprimorado reduz a degradação térmica.

- Alto rendimento e produtividade dão suporte à fabricação em larga escala.

- Configurações de parafusos flexíveis otimizam o processamento de vários polímeros.

- Melhor controle do processo com ajuste independente da velocidade do parafuso e da temperatura.

- Maior vida útil do equipamento, pois a carga é compartilhada entre dois parafusos.

| Aspecto Técnico | Descrição |

|---|---|

| Mistura e homogeneização superiores | Parafusos entrelaçados criam efeitos de cisalhamento e amassamento para uma mistura uniforme. |

| Alto rendimento e produtividade | Parafusos corrotativos permitem maiores taxas de produção e eficiência. |

| Versatilidade | Capaz de processar diversos polímeros e formulações complexas. |

Fraquezas da extrusão de parafuso duplo

- Extrusoras de parafuso duplo têm uma estrutura complexa e custo mais alto.

- O fluxo de material dentro da extrusora é difícil de modelar e prever.

- Flutuações de pressão podem ocorrer devido à geometria do parafuso.

- Monitorar o tamanho das partículas e a estabilidade do processo apresenta desafios.

- A expansão do laboratório para a produção requer ajustes cuidadosos.

Usos comuns para extrusão de parafuso duplo

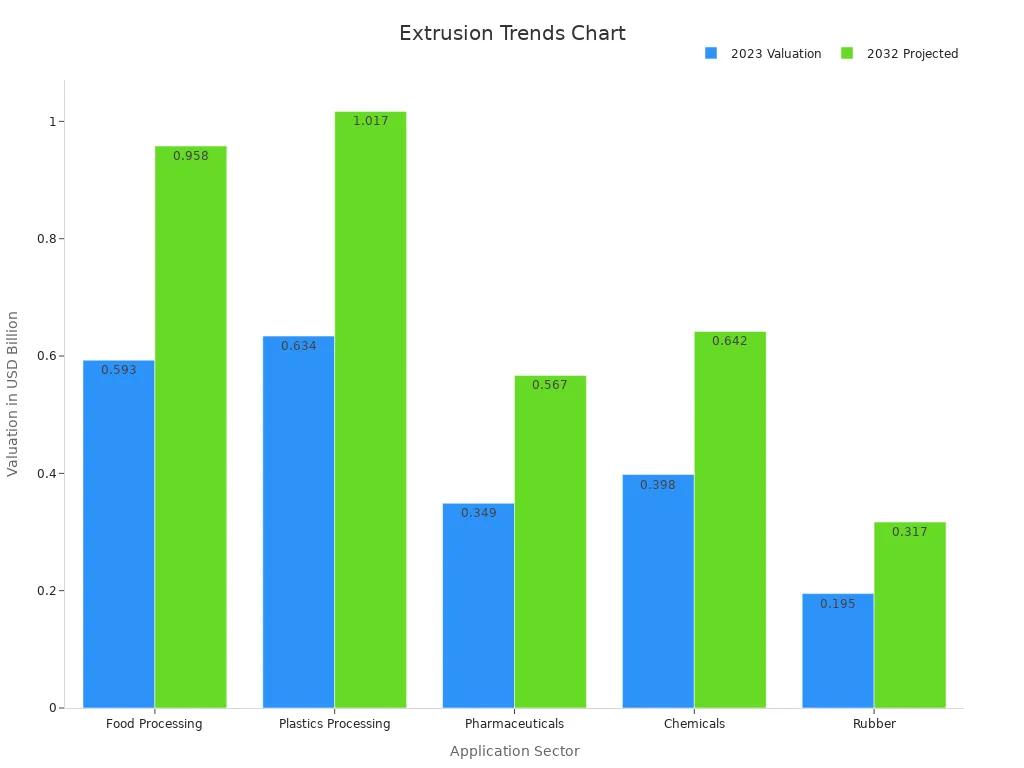

As extrusoras de dupla rosca desempenham um papel fundamental em muitos setores. Os fabricantes as utilizam para a composição de plásticos, processamento de materiais reciclados e produção de bioplásticos. A indústria alimentícia as utiliza para a produção de salgadinhos, cereais e rações para animais de estimação. As empresas farmacêuticas utilizam a extrusão de dupla rosca para a produção de formas farmacêuticas sólidas. Os setores químico e de borracha também se beneficiam de sua mistura e controle precisos. O mercado de extrusoras de dupla rosca continua a crescer, impulsionado pela demanda na Ásia-Pacífico, Europa e América do Norte.

Extrusão de parafuso único vs. extrusão de parafuso duplo: principais comparações

Diferenças de design e mecanismo

Extrusão de parafuso únicoUtiliza uma única rosca rotativa com um padrão helicoidal simples. Este design empurra o material para a frente através do cilindro. Em contraste, as extrusoras de rosca dupla possuem duas roscas interligadas. Essas roscas podem girar na mesma direção ou em direções opostas e frequentemente incluem blocos de amassamento para melhor mistura. A tabela abaixo destaca as principais diferenças técnicas:

| Aspecto | Extrusora de parafuso único | Extrusora de parafuso duplo |

|---|---|---|

| Design de parafuso | Parafuso rotativo único com um padrão helicoidal simples empurrando o material para a frente. | Dois parafusos interligados, possivelmente rotativos ou contrarrotativos, com geometrias complexas, incluindo blocos de amassamento. |

| Capacidade de mistura | Adequado para materiais homogêneos e mistura simples. | Mistura superior devido aos parafusos interligados, permitindo melhor dispersão de aditivos e cargas. |

| Taxa de transferência e saída | Geralmente, taxas de rendimento e saída mais baixas. | Maior rendimento e saída, adequado para produção em larga escala. |

| Controle de temperatura | Controle básico sobre temperatura, velocidade do parafuso e pressão do cilindro. | Regulação de temperatura aprimorada com zonas internas de aquecimento/resfriamento ao longo do cano. |

| Manuseio de materiais | Eficaz para termoplásticos, elastômeros e plásticos reciclados com qualidade de produto consistente. | Mais adequado para formulações complexas, sensíveis ao calor e de alta viscosidade que exigem controle preciso. |

| Flexibilidade de Processo | Menos flexível, operação e manutenção mais simples. | Maior flexibilidade devido ao design modular do parafuso e parâmetros ajustáveis. |

| Capacidade de desgaseificação | Capacidades limitadas de desgaseificação e desvolatilização. | Desgaseificação e desvolatilização eficazes, importantes para o controle de qualidade. |

| Exemplos de aplicação | Filmes plásticos, tubos, compostos, revestimento de fios, extrusão de chapas, processamento de alimentos. | Compostos de polímeros, processamento de alimentos, produtos farmacêuticos e processamento de materiais complexos. |

Pesquisadores como Shen et al. e Sastrohartono et al. mostraram que extrusoras de parafuso duplo oferecem recursos de design mais avançados, como melhor fluxo de cisalhamento e eficiência energética, especialmente para materiais complexos.

Capacidades de mistura e processamento

As capacidades de mistura e processamento diferenciam essas duas tecnologias. A extrusão de rosca única funciona bem para materiais simples e homogêneos. Ela pode lidar com tarefas básicas de mistura, mas tem dificuldades com misturas avançadas ou formulações que exigem controle preciso. As extrusoras de rosca dupla se destacam na mistura. Seus parafusos entrelaçados criam fortes efeitos de cisalhamento e amassamento. Essa ação garante a dispersão uniforme de aditivos e cargas, o que é fundamental para produtos de alta qualidade. Os operadores podem ajustar os elementos da rosca e as zonas do cilindro para refinar o processo para diferentes materiais. Como resultado, os sistemas de rosca dupla suportam receitas complexas e requisitos de produção exigentes.

Observação: para fabricantes que precisam misturar vários polímeros ou adicionar cargas, as extrusoras de parafuso duplo oferecem uma vantagem clara no desempenho da mistura.

Produtividade e eficiência

Produtividade e eficiência desempenham um papel importante na escolha entre esses sistemas. A extrusora de rosca única normalmente oferece menor produtividade, tornando-a adequada para metas de produção menores. Ela opera em velocidades de processamento mais lentas e fornece resultados consistentes para produtos padrão. As extrusoras de rosca dupla, por outro lado, alcançam maior produtividade e velocidades de processamento mais rápidas. Elas atendem a requisitos de grande capacidade e mantêm a qualidade do produto mesmo com granulação complexa. A tabela abaixo compara as principais métricas:

| Métrica | Extrusora de parafuso único | Extrusora de parafuso duplo |

|---|---|---|

| Taxa de transferência | Menor rendimento, adequado para metas de baixa produção | Maior rendimento, adequado para requisitos de grande capacidade |

| Velocidade de processamento | Velocidades de processamento mais lentas | Velocidades de processamento mais rápidas |

| Qualidade do produto | Intensidade de mistura limitada, granulação menos complexa | Mistura aprimorada, suporta granulação complexa |

| Custos Operacionais | Custos operacionais mais baixos devido à simplicidade e eficiência energética | Maiores custos operacionais devido à complexidade e manutenção |

| Flexibilidade | Menos flexível, operação mais simples | Maior flexibilidade, pode lidar com formulações complexas |

| Taxas de saída | Taxas de produção geralmente mais baixas | Taxas de produção mais altas |

Extrusoras de parafuso duplo geralmente justificam seus altos custos operacionais com maior produtividade e capacidade de lidar com materiais mais desafiadores.

Flexibilidade e Versatilidade

Flexibilidade e versatilidade são essenciais para a fabricação moderna. A extrusão de rosca única proporciona desempenho confiável para produtos e materiais padrão. No entanto, oferece flexibilidade limitada ao alternar entre diferentes formulações ou tipos de produtos. As extrusoras de rosca dupla se destacam nessa área. Na feira K 2016, linhas avançadas de rosca dupla demonstraram trocas rápidas entre materiais, cores e espessuras. Alguns sistemas trocavam de formato em minutos, não em horas. Essas extrusoras processavam filmes multicamadas com até 11 camadas, manipulando materiais como EVOH, nylon e diversos tipos de polietileno. Os dados de produção mostraram umaRedução de 45,8% no desperdício de materiaise quase 29% de economia de energia após a atualização para sistemas flexíveis de dupla rosca. O período de retorno sobre o investimento também foi reduzido em mais de 26%. Essas melhorias destacam as vantagens operacionais das extrusoras de dupla rosca em ambientes complexos e multimateriais.

Considerações sobre custos e manutenção

Custo e manutenção influenciam a decisão final de muitos fabricantes. Sistemas de extrusão de rosca única custam menos para comprar e operar. Seu design simples significa menos peças para manutenção e menor consumo de energia. A manutenção de rotina é simples e o tempo de inatividade é mínimo. Extrusoras de rosca dupla exigem um investimento inicial maior. Sua estrutura complexa e recursos avançados levam a maiores necessidades de manutenção e maior consumo de energia. No entanto, para empresas que produzem produtos complexos ou de alto valor, os benefícios de flexibilidade, produtividade e qualidade geralmente superam os custos extras. A escolha do sistema certo depende do equilíbrio entre esses fatores e as metas de produção e o orçamento.

Escolhendo a extrusora certa para suas necessidades

Adequação do material

A seleção da extrusora correta começa com a compreensão da compatibilidade dos materiais. Os principais componentes da máquina, comovelocidade do parafuso, diâmetro e relação comprimento-diâmetroafetam o desempenho da extrusora no processamento de diferentes materiais. Por exemplo, relações L/D mais altas auxiliam no processamento de materiais complexos que exigem fusão e mistura completas. O design do cilindro, incluindo zonas de temperatura e ventilação, oferece suporte a materiais sensíveis ou reciclados. As diretrizes da indústria recomendam a adequação da extrusora à temperatura de processamento, viscosidade e vazão do material. A extrusão de rosca única funciona bem no processamento em massa de termoplásticos, enquanto as extrusoras de rosca dupla lidam com formulações complexas nas indústrias alimentícia, farmacêutica e de polímeros.

Escala de produção e saída

A escala de produção e os requisitos de produção desempenham um papel importante na seleção da extrusora. Taxas de produção mais altas podem aumentar o consumo de energia e as necessidades de manutenção. Configurações de rosca modular permitem melhor escalabilidade e desempenho. Estudos mostram quea vazão e o nível de enchimento afetam a qualidade do produto e a eficiência da misturaExtrusoras maiores exigem ajustes cuidadosos dos parâmetros operacionais para manter resultados consistentes. As empresas precisam equilibrar as metas de produção com os custos operacionais e a complexidade técnica.

Fatores de orçamento e custo

As considerações de custo incluem despesas iniciais e contínuas. A tabela abaixo descreve os principais fatores de custo:

| Fator de custo | Descrição | Impacto no Orçamento |

|---|---|---|

| Compra inicial | Varia de acordo com o tamanho e o tipo | Grande investimento inicial |

| Certificação | ISO 9001, CE, etc. | Pode aumentar o preço de compra |

| Manutenção | Manutenção regular necessária | Taxas anuais contínuas |

| Consumo de energia | Modelos eficientes economizam custos a longo prazo | Maior adiantamento, menor mensalidade |

| Treinamento | Necessário para operação adequada | 1-3% do preço de compra |

Os fabricantes na Ásia-Pacífico geralmente se beneficiam de custos operacionais mais baixos devido às vantagens regionais.

Recomendações baseadas em aplicativos

Quandoescolhendo um sistema de extrusão, as empresas devem considerar o volume de produção, a flexibilidade do fornecedor e os requisitos de qualidade. Para produtos básicos e pequenas tiragens, a extrusão de rosca única oferece simplicidade e custos mais baixos. As extrusoras de rosca dupla são adequadas para produtos de alto volume, complexos ou inovadores que exigem mistura e flexibilidade avançadas. Indústrias como automotiva, alimentícia e farmacêutica frequentemente preferem sistemas de rosca dupla por sua versatilidade e qualidade do produto. Empresas que buscam diferenciação no mercado podem migrar para a extrusão de rosca dupla para obter características únicas do produto.

- Extrusoras de dupla roscause dois parafusos para melhor mistura e fluxo estável do material.

- Eles lidam com mais tipos de materiais e oferecem maior produtividade.

- A extrusão de parafuso único funciona melhor para materiais simples e de baixa viscosidade.

- Para produtos complexos ou maior eficiência, as empresas devem selecionar extrusoras de dupla rosca.

Perguntas frequentes

Qual é a principal diferença entre extrusão de parafuso único e parafuso duplo?

A extrusão de rosca única utiliza uma rosca para processamento básico. A extrusão de rosca dupla utiliza duas roscas para melhor mistura e manuseio de materiais complexos.

Qual extrusora funciona melhor para reciclar plásticos?

Extrusoras de dupla rosca processam plásticos reciclados com mais eficiência. Elas proporcionam melhor mistura e controle, o que melhora a qualidade do produto.

Como a manutenção se compara entre os dois tipos?

Extrusoras de parafuso único exigem menos manutenção.Extrusoras de parafuso duplo precisam de mais atençãodevido ao seu design complexo e peças adicionais.

Horário da postagem: 08/07/2025