O cilindro roscado para moldagem por injeção de plástico está no centro de todo processo de moldagem. Ao escolher um cilindro roscado de alta qualidadeCilindro de parafuso de máquina de plásticoou umTambor extrusor de parafuso duplo de plástico, os fabricantes observam um fluxo de material mais suave, menos defeitos e custos mais baixos.Tambor extrusor de parafuso duplo de aço inoxidávelAs opções também ajudam a prolongar a vida útil do equipamento e reduzir o tempo de inatividade.

Principais funções do cilindro de parafuso de moldagem por injeção de plástico

Derretendo e Homogeneizando Material Plástico

O cilindro de moldagem por injeção de plástico desempenha um papel fundamental na transformação de pellets de plástico sólidos em um material liso e fundido. Dentro do cilindro, o parafuso gira e empurra os pellets para a frente. À medida que os pellets se movem, o atrito e as faixas de aquecimento os derretem. O cilindro mantém o calor uniforme, para que o plástico derreta na velocidade correta. Esse processo ajuda a evitar grumos ou pontos frios no material.

Dica: O cilindro de rosca possui três zonas principais: alimentação, compressão e dosagem. Cada zona tem uma função específica. A zona de alimentação movimenta e pré-aquece os pellets. A zona de compressão derrete o plástico e remove o ar. A zona de dosagem garante que o material derretido esteja homogêneo e pronto para injeção.

| Zona | Funções primárias |

|---|---|

| Zona de Alimentação | Transporta pellets, pré-aquece-os e compacta-os para remover bolsas de ar. |

| Zona de compressão | Derrete o plástico e remove o ar por meio de pressão e cisalhamento. |

| Zona de Medição | Homogeneíza o fundido, cria pressão e estabiliza o fluxo para injeção. |

O controle da temperatura é muito importante. Por exemplo, o PVC rígido precisa de um aquecimento cuidadoso entre 180 e 190 °C. O cilindro da rosca utiliza aquecedores externos e o próprio movimento da rosca para gerar a quantidade certa de calor. Esse equilíbrio evita que o plástico queime ou grude. A velocidade da rosca também afeta a qualidade da fusão do plástico. Se a rosca girar muito lentamente, o plástico fundido pode não aquecer o suficiente. Se girar muito rápido, o plástico pode superaquecer. O cilindro da rosca para moldagem por injeção de plástico garante que a fusão seja feita na medida certa para cada injeção.

Mistura de aditivos e garantia de consistência de cor

Os fabricantes costumam adicionar corantes ou aditivos especiais aos plásticos. O cilindro da rosca de moldagem por injeção de plástico mistura esses ingredientes ao fundido. O design da rosca, com seções especiais de mistura, ajuda a misturar tudo uniformemente. Essa mistura evita o aparecimento de manchas ou riscos no produto final.

A consistência da cor pode ser complicada. Às vezes,pigmentos secos grudam dentro do funil ou não se misturam bemA umidade pode prejudicar a qualidade da resina e do pigmento. A dosagem precisa dos corantes é importante. As máquinas utilizam misturadores gravimétricos para medir a quantidade correta. O design do molde também ajuda a manter as cores uniformes em diferentes partes.

Observação: Projetos avançados de parafusos, como parafusos de barreira ou Maddock, quebram grumos e espalham corantes com mais eficiência. Esses projetos podemaumentar a eficiência da mistura em mais de 20% e reduzir as taxas de desperdício em até 30%. A limpeza e a manutenção regulares mantêm o cilindro do parafuso funcionando da melhor forma possível, para que as cores permaneçam fiéis de lote para lote.

Transporte e injeção de plástico fundido

Após o plástico ser derretido e misturado, o cilindro do parafuso move o material fundido em direção ao molde. O parafuso gira dentro do cilindro aquecido, empurrando o material fundido para a frente. Quando material suficiente se acumula, o parafuso atua como um êmbolo, injetando o plástico fundido no molde sob alta pressão.

Veja como o processo funciona:

- Os pellets de plástico entram na seção de alimentação e avançam conforme o parafuso gira.

- O atrito e o calor derretem os pellets.

- O parafuso comprime o material derretido, garantindo que ele fique liso e uniforme.

- O parafuso avança e injeta o plástico derretido no molde.

Ocilindro de parafuso de moldagem por injeção de plásticomantém tudo funcionando perfeitamente. Controla a pressão e o fluxo, para que cada injeção preencha o molde perfeitamente. Os materiais resistentes do cilindro resistem ao desgaste, garantindo a confiabilidade do processo ao longo do tempo.

Otimizando o desempenho com o cilindro de parafuso de moldagem por injeção de plástico correto

Impacto da geometria do parafuso e do design do cilindro

Geometria do parafusomolda a forma como o plástico derrete e se mistura dentro do cilindro. O comprimento, o formato da rosca, o passo e a velocidade do parafuso desempenham um papel importante. Quando os engenheiros ajustam esses parâmetros, eles podem controlar a quantidade de calor e cisalhamento que o plástico recebe. Isso ajuda a criar uma fusão uniforme e reduz defeitos como estrias ou bolhas.

A taxa de compressão, que compara a profundidade das zonas de alimentação e dosagem da rosca sem-fim, afeta a compactação do plástico. Uma taxa mais alta aumenta a densidade e a mistura, mas pode não ser adequada para plásticos sensíveis ao calor. A contrapressão também é importante. Ela empurra a resina derretida com mais força, quebrando os pedaços não derretidos e melhorando a mistura. No entanto, muita contrapressão pode danificar materiais delicados.

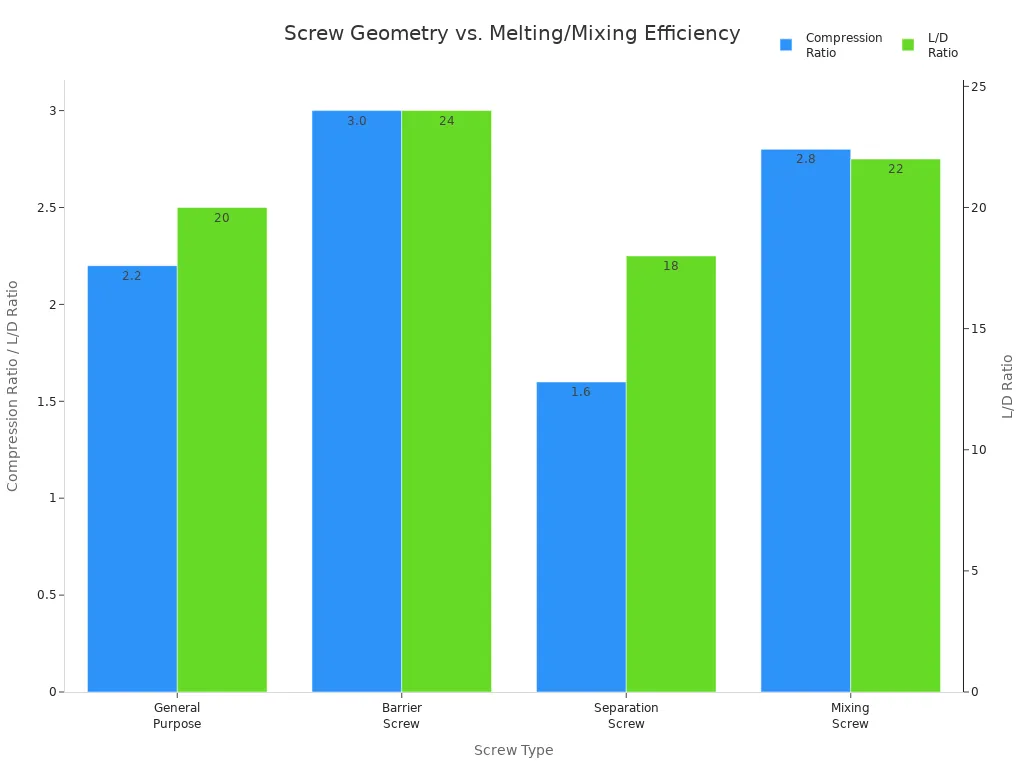

Aqui está uma tabela mostrando como diferentes tipos de parafusos e suas geometrias afetam a eficiência de fusão e mistura:

| Tipo de parafuso | Materiais adequados | Taxa de compressão | Razão L/D | Uso típico | Efeito na eficiência de fusão e mistura |

|---|---|---|---|---|---|

| Uso geral | ABS, PP, PE | 2,2:1 | 20:1 | Gabinetes de Eletrodomésticos | Fusão e mistura versáteis com cisalhamento moderado e uniformidade. |

| Parafuso de barreira | PA+GF, PC | 3.0:1 | 24:1 | Partes Estruturais | Alto cisalhamento e mistura, melhor homogeneidade de fusão e qualidade do produto. |

| Parafuso de separação | PVC, POM | 1,6:1 | 18:1 | Tubos, Componentes | Controla o cisalhamento, reduz a degradação e garante fusão consistente. |

| Parafuso de mistura | PMMA, PC+GF | 2,8:1 | 22:1 | Capas de luz | Mistura aprimorada, fusão uniforme, propriedades ópticas aprimoradas. |

Engenheiros costumam usar gráficos para comparar a geometria dos parafusos. O gráfico abaixo mostra como a taxa de compressão e a relação L/D variam para diferentes tipos de parafusos:

Um cilindro de rosca de moldagem por injeção de plástico bem projetado, com a geometria correta, garante plastificação estável, temperatura de fusão consistente e fluxo suave do material. Isso resulta em melhor brilho superficial, menos defeitos e peças moldadas mais resistentes.

Seleção de materiais para durabilidade e resistência ao desgaste

A escolha dos materiais certos para o cilindro do parafuso faz uma grande diferença em sua durabilidade e desempenho. Os fabricantes utilizam aços resistentes e revestimentos avançados para combater o desgaste e a corrosão. Por exemplo, o aço nitretado 38CrMoAlA é adequado para trabalhos padrão, enquanto o aço ferramenta SKD61 (H13) é adequado para resinas de engenharia resistentes. Cilindros bimetálicos com carboneto de tungstênio ou ligas à base de níquel oferecem a mais alta resistência à abrasão e a produtos químicos.

| Tipo de material | Resistência ao desgaste | Resistência à corrosão | Dureza típica | Destaques da aplicação |

|---|---|---|---|---|

| Aço nitretado 38CrMoAlA | ★★★☆☆ | ★★☆☆☆ | ~1000 HV (nitretado) | Confiável para aplicações padrão |

| Aço para ferramentas SKD61 (H13) | ★★★★☆ | ★★★☆☆ | 48–52 HRC | Resinas de engenharia resistentes, estresse térmico |

| Barris bimetálicos | ★★★★★ | ★★★★☆ | 60–68 HRC | Abrasivo, fibra de vidro, retardante de chamas, plásticos reciclados |

Outras opções populares incluem os aços-liga AISI 4140 e 4340 para uso geral, os aços-ferramenta D2 e CPM para plásticos abrasivos e Hastelloy ou Inconel para ambientes corrosivos. Tratamentos de superfície como nitretação e cromagem aumentam a dureza e a vida útil. Quando os fabricantes selecionam o material certo, reduzem o tempo de inatividade e os custos de manutenção, mantendo a produção funcionando sem problemas.

Dica: Cilindros bimetálicos com alto teor de carboneto de tungstênio duram muito mais, especialmente ao processar polímeros abrasivos ou preenchidos.

Combinando o cilindro do parafuso com diferentes plásticos

Nem todos os plásticos se comportam da mesma maneira durante a moldagem. Cada tipo precisa de um design específico de cilindro de rosca para obter os melhores resultados. Os engenheiros observam a temperatura de fusão, a viscosidade e a estabilidade do plástico. Eles adaptam a geometria da rosca, a profundidade da ranhura e os revestimentos do cilindro às necessidades do material.

Por exemplo, o policarbonato (PC) requer um parafuso longo com uma taxa de compressão gradual e uma seção de mistura para evitar a degradação. O nylon (PA) requer um parafuso mutante com uma alta taxa de compressão e uma pequena folga entre o parafuso e o cilindro para controlar o cisalhamento. O PVC exige um cilindro resistente à corrosão e um parafuso de baixo cisalhamento para evitar superaquecimento e acúmulo de material.

| Tipo de plástico | Parâmetros de projeto do parafuso | Impacto na Qualidade |

|---|---|---|

| Policarbonato (PC) | Grande relação L/D (~26), parafuso gradual, taxa de compressão ~2,6, seção de mistura | Boa plastificação, previne degradação, melhora homogeneidade |

| Nylon (PA) | Parafuso mutante, L/D 18-20, taxa de compressão 3-3,5, pequena folga | Evita o superaquecimento, controla o cisalhamento e mantém a qualidade do derretimento |

| PMMA | Parafuso gradual, L/D 20-22, taxa de compressão 2,3-2,6, anel de mistura | Derretimento preciso, evita problemas de umidade e mantém a precisão |

| BICHO DE ESTIMAÇÃO | L/D ~20, parafuso de baixo cisalhamento, taxa de compressão 1,8-2, sem zona de mistura | Evita o superaquecimento, controla o cisalhamento, adequado para materiais reciclados |

| PVC | Parafuso de baixo cisalhamento, cilindro resistente à corrosão, L/D 16-20, sem anel de retenção | Evita superaquecimento e corrosão, controle de temperatura estável |

A adaptação do cilindro roscado para moldagem por injeção de plástico ao tipo de plástico ajuda a evitar defeitos como descoloração, derretimento incompleto ou empenamento. Além disso, melhora os tempos de ciclo e a eficiência energética.

Observação: a atualização de cilindros de rosca para plásticos específicos pode aumentar a produtividade em até 25% e reduzir defeitos, economizando tempo e dinheiro.

Dicas de manutenção para longevidade e confiabilidade

A manutenção regular mantém o cilindro do parafuso funcionando da melhor forma possível. Os operadores devem inspecionar o cilindro em busca de desgaste, arranhões ou corrosão sempre que o parafuso for removido. A limpeza com compostos de purga comerciais remove resíduos e previne o acúmulo de carbono. O monitoramento da pressão, da temperatura e da velocidade do parafuso ajuda a detectar problemas precocemente.

Aqui estão algumas dicas práticas de manutenção:

- Inspecione o cilindro do parafuso visualmente e com medidores sempre que o parafuso for removido.

- Limpe o cilindro semanalmente para execuções contínuas, ou a cada 2-3 dias se trocar os plásticos com frequência.

- Lubrifique as peças móveis diariamente e lubrifique-as semanalmente com graxa de alta qualidade.

- Utilize matérias-primas puras e armazene-as adequadamente para evitar contaminação.

- Treine os operadores para reconhecer sinais de desgaste e manter registros detalhados de manutenção.

- Estoque de peças de reposição para minimizar o tempo de inatividade.

- Após o desligamento, gire o parafuso em baixa velocidade para distribuir o plástico residual, limpe com detergentes especiais e aplique óleo protetor.

Chamada: Os cilindros bimetálicos com revestimentos à base de ferro podem durar três vezes mais que os parafusos padrão.Alinhamento e lubrificação adequadosprolongar a vida útil e reduzir a frequência de manutenção.

Um cilindro de parafuso de moldagem por injeção de plástico bem conservado oferece qualidade consistente, reduz o tempo de inatividade e proporciona produção eficiente.

O cilindro de parafuso para moldagem por injeção de plástico desempenha um papel fundamental na entrega de qualidade consistente do produto e produção eficiente.

- Cilindros de parafuso de alta qualidade melhoram a consistência do fundido, reduzem o desperdício e aumentam a eficiência.

- A manutenção regular evita o tempo de inatividade e prolonga a vida útil do equipamento.

- A economia de materiais e energia aumenta rapidamente.

- Trocas mais rápidas aumentam a capacidade e os lucros.

Perguntas frequentes

Quais sinais mostram que um cilindro de parafuso precisa ser substituído?

Os operadores notam fusão irregular, aumento de defeitos ou ciclos lentos. Eles também observam desgaste visível, arranhões ou corrosão dentro do cilindro.

Com que frequência alguém deve limpar um cilindro de parafuso?

A maioria dos fabricantes limpa o cilindro semanalmente. Se trocam os plásticos com frequência, limpam-no a cada dois ou três dias.

Um cilindro de rosca pode funcionar para todos os plásticos?

Não, cada tipo de plástico precisa de um design específico de corpo roscado. Usar a combinação certa melhora a qualidade do produto e reduz o desperdício.

Horário da publicação: 15/08/2025