Escolher a extrusora certa é crucial para uma produção eficiente. As extrusoras de rosca única, que detinham mais de 40% da participação de mercado global em 2023, continuam populares para aplicações simples. No entanto, com o crescimento da demanda por automação e produtos leves, é importante entender as diferenças entre uma extrusora de rosca dupla e sua equivalente.extrusão de parafuso duplo, garante melhor desempenho e custo-benefício. Além disso, para aplicações que exigem versatilidade, omáquina de moldagem por injeção de parafusoemáquina de injeção de parafusooferecem soluções avançadas que atendem a uma variedade de necessidades de produção.

Visão geral da extrusora de parafuso único

Definição e Funcionalidade

A extrusora de parafuso únicoApresenta um único parafuso rotativo alojado dentro de um cilindro com isolamento térmico. Este design permite o controle preciso de parâmetros como temperatura, velocidade do parafuso e pressão do cilindro. Essas configurações são ajustadas com base no material processado, garantindo fusão e conformação eficientes. A simplicidade do seu mecanismo o torna uma escolha confiável para diversos setores, especialmente no processamento de termoplásticos ou outros materiais com comportamento previsível.

Aplicações comuns

Extrusoras de parafuso único são amplamente utilizadas em diversos setores. Veja aqui uma rápida análise de suas aplicações:

| Indústria | Descrição do aplicativo | Previsões de crescimento do mercado |

|---|---|---|

| Plásticos | Derretendo e formando termoplásticos, impulsionado pelo aumento da produção de PE e PP. | CAGR de aproximadamente 4-5% até 2030 |

| Processamento de alimentos | Produção de alimentos processados, como salgadinhos e cereais. | Mercado global deve atingir mais de US$ 75 bilhões até 2026 |

| Compostos de borracha | Mistura e modelagem de compostos de borracha para pneus e aplicações automotivas. | Produção global de pneus deve ultrapassar 2 bilhões de unidades anualmente até 2025 |

| Biomédica | Produção de biopolímeros para embalagens sustentáveis e dispositivos médicos. | Mercado emergente com avanços na tecnologia de extrusão. |

Vantagens

As extrusoras de parafuso único oferecem vários benefícios que as tornam uma escolha popular:

- Custo-efetividade: Seu design mais simples resulta em menores custos iniciais de investimento e manutenção.

- Controle de pressãoControladores avançados podem reduzir a variação de pressão em 20-40%, dependendo da viscosidade do material. Isso garante qualidade consistente do produto.

- Facilidade de uso: Os recursos de autoajuste simplificam a operação, eliminando a necessidade de ajustes manuais.

- Versatilidade:Eles lidam com uma ampla variedade de materiais, o que os torna adequados para diversas aplicações.

Limitações

Embora as extrusoras de parafuso único sejam versáteis, elas apresentam alguns desafios:

| Desafio | Descrição |

|---|---|

| Mistura limitada de materiais | Conseguir uma distribuição uniforme de aditivos ou enchimentos pode ser difícil. |

| Problemas de consistência de pressão | Variações na matéria-prima geralmente levam a flutuações na pressão. |

| Restrições de fluxo de materiais | Materiais de alta viscosidade podem não preencher completamente a matriz, resultando em produtos defeituosos. |

Apesar dessas limitações, as extrusoras de rosca única continuam sendo uma opção confiável para aplicações mais simples. Para processos mais complexos, uma extrusora de rosca dupla pode ser uma opção mais adequada devido à sua capacidade superior de mistura.

Visão geral da extrusora de parafuso duplo

Definição e Funcionalidade

Uma extrusora de dupla rosca utiliza duas roscas entrelaçadas girando dentro de um cilindro para processar materiais. Este projeto permite melhor mistura, amassamento e cisalhamento dos materiais em comparação com sistemas de rosca única. As roscas podem girar na mesma direção (corrotação) ou em direções opostas (contrarrotação), dependendo da aplicação. Essa flexibilidade a torna ideal para o manuseio de materiais ou processos complexos que exigem controle preciso de temperatura e pressão.

Aplicações comuns

Extrusoras de dupla rosca são amplamente utilizadas em indústrias que exigem alto desempenho e versatilidade. Algumasaplicações comunsincluem:

- Composto

- Extrusão

- Reciclagem

- Pelotização

Essas aplicações destacam a capacidade da extrusora de lidar com diversos materiais e processos de forma eficiente.

Vantagens

As extrusoras de parafuso duplo oferecem vários benefícios que as tornam umaescolha preferidapara operações complexas:

- Mixagem aprimorada: Os parafusos interligados garantem uma distribuição uniforme de aditivos e cargas.

- Versatilidade:Eles podem processar uma ampla gama de materiais, incluindo compostos de alta viscosidade e sensíveis ao calor.

- Conformidade regulatória: Os projetos avançados atendem a padrões rigorosos de emissões e segurança de materiais, como os padrões REACH e ASTM International.

| Métrica/Padrão | Descrição |

|---|---|

| Regulamentos de Emissões | As caixas de engrenagens da extrusora de parafuso duplo minimizam vazamentos de óleo e atendem a normas de emissão mais rigorosas por meio de vedações avançadas e lubrificantes sintéticos. |

| Conformidade de materiais | A conformidade com regulamentações de saúde e segurança como o REACH garante o uso de componentes não tóxicos no processamento de alimentos e produtos farmacêuticos. |

| Padrões de Desempenho | Os projetos de caixas de engrenagens são rigorosamente avaliados em relação a padrões definidos por organizações como a ASTM International, o que leva a melhorias na condutividade térmica e na resistência ao estresse. |

Limitações

Embora as extrusoras de parafuso duplo tenham um desempenho excelente, elas apresentam alguns desafios:

- Custo inicial mais alto:O design e a tecnologia avançados resultam em um investimento inicial maior.

- Manutenção Complexa:O mecanismo complexo exige conhecimento especializado para reparos e manutenção.

Apesar dessas limitações, as extrusoras de dupla rosca continuam sendo a melhor escolha para indústrias que exigem precisão e eficiência.

Principais diferenças entre extrusoras de parafuso simples e duplo

Design e Mecanismo

Oprojeto de extrusoras de parafuso simples e duplodifere significativamente, impactando sua funcionalidade. Uma extrusora de rosca única utiliza uma rosca rotativa dentro de um cilindro, dependendo da profundidade do canal para controlar o fluxo de material e atingir a produção desejada. Esse mecanismo simples facilita a operação, mas limita sua capacidade de misturar materiais com eficácia.

Por outro lado, as extrusoras de dupla rosca possuem duas roscas entrelaçadas que giram na mesma direção (corrotação) ou em direções opostas (contrarrotação). Este design permite melhor mistura, amassamento e cisalhamento dos materiais. As roscas duplas podem aplicar alto cisalhamento em pequenos incrementos, graças às múltiplas mudanças na profundidade do canal. Isso as torna ideais para processos complexos, como mistura por fusão e dispersão de cargas sólidas.

As extrusoras de parafuso duplo também se destacam pela autolimpeza, reduzindo o tempo de inatividade durante trocas de material, um recurso que falta nos sistemas de parafuso único.

Capacidades de processamento de materiais

No que diz respeito ao processamento de materiais, as extrusoras de rosca única são adequadas para aplicações básicas, como extrusão de plástico e compostos simples. Elas lidam com termoplásticos, borrachas e cargas de forma eficaz, mas têm dificuldades com materiais de alta viscosidade ou sensíveis ao calor. Sua capacidade limitada de mistura as torna menos adequadas para formulações que exigem distribuição uniforme de aditivos.

As extrusoras de dupla rosca, no entanto, se destacam no manuseio de materiais diversos. Elas oferecem excelentes capacidades de mistura, tornando-as perfeitas para incorporar aditivos ou cargas em formulações complexas. Sua capacidade de ajustar os parâmetros de processamento garante flexibilidade, permitindo que os fabricantes trabalhem com compostos de alta viscosidade e materiais sensíveis ao calor. Além disso, as extrusoras de dupla rosca se destacam na desgaseificação e desvolatilização, garantindo um rigoroso controle de qualidade para materiais voláteis.

| Recurso | Extrusora de parafuso único | Extrusora de parafuso duplo |

|---|---|---|

| Capacidades de processamento | Adequado para extrusão básica de plástico e composição simples. | Lida com uma gama maior de materiais com misturas complexas. |

| Produtividade e eficiência | Menor rendimento, adequado para metas de produção mais baixas. | Maior rendimento, resultando em melhor qualidade do produto. |

| Flexibilidade e Versatilidade | Menor flexibilidade, operação mais simples, mais barato de fabricar. | Maior flexibilidade, parâmetros de processamento ajustáveis. |

| Flexibilidade do material | Aceitável para termoplásticos, borrachas e enchimentos. | Melhor manuseio de formulações complexas e materiais de alta viscosidade. |

| Capacidade de mistura | Adequado para formulações simples. | Excelente mistura, ideal para incorporar aditivos. |

| Desgaseificação e Desvolatilização | Capacidade limitada, não adequada para remoção de voláteis. | Boa capacidade, adequada para rigoroso controle de qualidade. |

Desempenho e Eficiência

Desempenho e eficiência são fatores cruciais na escolha entre essas extrusoras. As extrusoras de parafuso único estão evoluindo para velocidades e eficiência mais altas, tornando-as adequadas para aplicações padrão. No entanto, seu comportamento de transporte positivo pode levar a maiores taxas de refugo devido à qualidade de saída menos consistente.

As extrusoras de dupla rosca, por outro lado, oferecem desempenho superior em misturas e extrusão reativa. Suas maiores taxas de produção e melhor qualidade de saída reduzem as taxas de refugo, tornando-as mais eficientes para formulações complexas. Por exemplo, as extrusoras de dupla rosca são particularmente eficazes no processamento de polietileno reticulável (PE), garantindo resultados consistentes e economia de energia.

Enquanto parafusos simples são econômicos para tarefas mais simples, parafusos duplos oferecem melhor eficiência a longo prazo para necessidades especializadas.

Custo e complexidade

Custo e complexidade frequentemente influenciam a decisão entre extrusoras de rosca simples e dupla. Os sistemas de rosca simples são mais econômicos, com menor investimento inicial e custos de manutenção. Seu design mais simples os torna acessíveis para pequenas e médias empresas (PMEs) e mais fáceis de operar.

No entanto, extrusoras de dupla rosca apresentam custos iniciais mais elevados devido ao seu design e tecnologia avançados. As despesas de manutenção também são significativas, pois seu mecanismo complexo exige conhecimento especializado para reparos. Apesar desses desafios, as extrusoras de dupla rosca proporcionam melhores retornos a longo prazo para indústrias que exigem precisão e versatilidade.

| Aspecto | Extrusoras de parafuso duplo |

|---|---|

| Investimento inicial | Altos custos de investimento inicial |

| Custos de manutenção | Despesas significativas de manutenção contínua |

| Impacto no mercado | Limita a expansão do mercado para PMEs |

| Barreiras à Adoção | Altos custos criam barreiras para adoção de novas tecnologias |

Os fabricantes devem ponderar esses fatores cuidadosamente para determinar qual extrusora se alinha às suas metas de produção e orçamento.

Fatores a considerar ao escolher

Requisitos de aplicação e materiais

O primeiro passo para escolher a extrusora certa é entender sua aplicação e os materiais que você processará. Diferentes setores têm necessidades únicas, e a extrusora deve atender a esses requisitos. Por exemplo, extrusoras de rosca única funcionam bem para aplicações simples, como extrusão de plástico. No entanto, setores como o farmacêutico ou automotivo frequentemente exigem os recursos avançados de uma extrusora de rosca dupla.

Os principais fatores a serem considerados incluem:

- Manuseio de materiais:O fluxo consistente de materiais é essencial para evitar interrupções ou defeitos durante a produção.

- Controle de temperatura: Manter temperaturas ideais garante que os materiais não se degradem e que os produtos finais atendam aos padrões de qualidade.

- Complexidade do projeto da matriz: Perfis complexos exigem projetos de matriz precisos, o que demanda experiência e engenharia de precisão.

Você sabia? As extrusões de alumínio da série 6xxx são populares em estruturas automotivas devido à sua flexibilidade e resistência. No entanto, selecionar a liga e a têmpera corretas é fundamental para atender às especificações de propriedade de tração.

Para aplicações especializadas, como nanocomposição ou produção de polímeros de alto desempenho, uma extrusora de dupla rosca oferece a precisão e a flexibilidade necessárias para lidar com formulações complexas. Sua capacidade de misturar aditivos uniformemente e manter uma qualidade consistente a torna a melhor escolha para indústrias exigentes.

Restrições de orçamento e custos

O orçamento desempenha um papel significativona escolha entre os tipos de extrusora. Embora as extrusoras de rosca única sejam mais acessíveis inicialmente, as extrusoras de rosca dupla geralmente oferecem melhor custo-benefício a longo prazo para aplicações complexas.

| Tipo de evidência | Detalhes |

|---|---|

| Considerações de custo | As empresas farmacêuticas pagam prêmios de 20% a 35% por perfis térmicos precisos. |

| Restrições orçamentárias | Desenvolvedores de aditivos alimentares preferem sistemas reformados abaixo de US$ 150.000. |

| Tendências de Mercado | Os fabricantes chineses oferecem economia de custos de 60 a 70% em relação aos modelos europeus. |

| Custo total de propriedade | Unidades de disco com eficiência energética reduzem os custos operacionais em 18-22% em cinco anos. |

| Expectativas de ROI | Os laboratórios têm como alvo extrusoras de preço médio (US$ 120.000 a US$ 180.000) para economizar energia. |

Os custos das matérias-primas também impactam os orçamentos. Por exemplo, os preços do alumínio podem representar de 60% a 70% dos custos totais de extrusão. Para gerenciar essas flutuações, os fabricantes costumam usar estratégias como contratos de longo prazo ou iniciativas de reciclagem.

Dica: Se você estiver trabalhando com um orçamento apertado, considere sistemas recondicionados ou modelos com eficiência energética para reduzir custos sem comprometer o desempenho.

Expectativas de desempenho e produção

As expectativas de desempenho variam dependendo do setor e da aplicação. Extrusoras de parafuso único são ideais para tarefas padrão com requisitos de menor rendimento. No entanto, setores que exigem alta precisão e produtividade, como a fabricação de dispositivos médicos, se beneficiam dacapacidades avançadas de extrusoras de parafuso duplo.

| Recurso | Extrusora de parafuso único | Extrusora de parafuso duplo |

|---|---|---|

| Taxa de transferência | Inferior, adequado para produção em pequena escala. | Mais alto, ideal para operações de grande porte. |

| Capacidade de mistura | Limitado, adequado para formulações simples. | Excelente, garante distribuição uniforme de aditivos. |

| Uniformidade de temperatura | Básico, pode variar entre zonas de barril. | Uniformidade validada, essencial para aplicações médicas. |

Por exemplo, 92% dos fabricantes de dispositivos médicos exigem uniformidade de temperatura validada em todas as zonas do cilindro. Isso garante qualidade consistente do produto e conformidade com os rigorosos padrões do setor.

Curiosidade: as extrusoras de parafuso duplo são excelentes no manuseio de materiais sensíveis ao calor, como PCL, graças aos seus sistemas de resfriamento avançados e tempos de transição mais rápidos.

Manutenção e Longevidade

Manutenção e longevidade são cruciais na avaliação de extrusoras. Extrusoras de parafuso único são mais simples de manter devido ao seu design simples. São uma ótima opção para empresas com conhecimento técnico limitado.

Extrusoras de dupla rosca, embora mais complexas, oferecem recursos como autolimpeza, que reduzem o tempo de inatividade durante trocas de material. Isso as torna uma opção melhor para indústrias com turnos de produção frequentes.

Para maximizar a longevidade, considere estes fatores:

- Complexidade do Design: Projetos mais simples são mais fáceis de manter, mas podem não ter recursos avançados.

- Escolha do material: Materiais duráveis aumentam a vida útil da extrusora.

- Eficiência Energética: Modelos com acionamentos energeticamente eficientes reduzem o desgaste ao longo do tempo.

Dica profissional: a manutenção regular e o uso de materiais de alta qualidade podem prolongar significativamente a vida útil da sua extrusora, garantindo um melhor retorno sobre o investimento.

Implicações de custo e manutenção

Investimento inicial

Tanto solteiro quantoextrusoras de parafuso duploexigem um investimento inicial significativo. Isso pode ser um obstáculo para pequenas e médias empresas (PMEs) que buscam adotar essas tecnologias. Extrusoras de dupla rosca, com seu design e recursos avançados, costumam ter um preço mais alto em comparação aos sistemas de rosca única. Além disso, a complexidade dessas máquinas exige operadores qualificados, o que aumenta os custos iniciais.

Para empresas que operam em mercados sensíveis a preços, tecnologias alternativas de extrusão com custos iniciais mais baixos podem parecer atraentes. No entanto, escolher um modelo confiável pode mitigar a depreciação e garantir melhor valor a longo prazo.

Manutenção de longo prazo

Possuir uma extrusora envolve mais do que apenas a compra inicial. Os custos a longo prazo incluem manutenção e despesas operacionais. A manutenção regular, assim como a manutenção de um veículo, é essencial para evitar interrupções na produção. Negligenciar a manutenção pode levar a reparos dispendiosos e tempo de inatividade.

- Principais considerações para manutenção:

- Inspeções de rotina para identificar desgaste.

- Substituição oportuna de peças para manter a eficiência.

- Lubrificação adequada para reduzir o atrito e prolongar a vida útil.

Investir em manutenção regular não só garante operações tranquilas como também aumenta a longevidade da máquina.

Eficiência Energética

Eficiência energéticadesempenha um papel crucial na redução de custos operacionais. Estudos comparando extrusoras de rosca simples e dupla destacam diferenças no consumo de energia.

| Tipo de evidência | Descrição |

|---|---|

| Dados de consumo de energia | Modelos empíricos mostram variações no uso de energia entre projetos de extrusoras. |

| Parâmetros operacionais | Ajustar parâmetros como restrições de matriz afeta a eficiência energética. |

| Comparações da SEC | Os valores de Consumo Específico de Energia (CEE) revelam diferenças de eficiência. |

Otimizar os parâmetros operacionais pode reduzir significativamente o uso de energia, tornando as extrusoras mais econômicas ao longo do tempo.

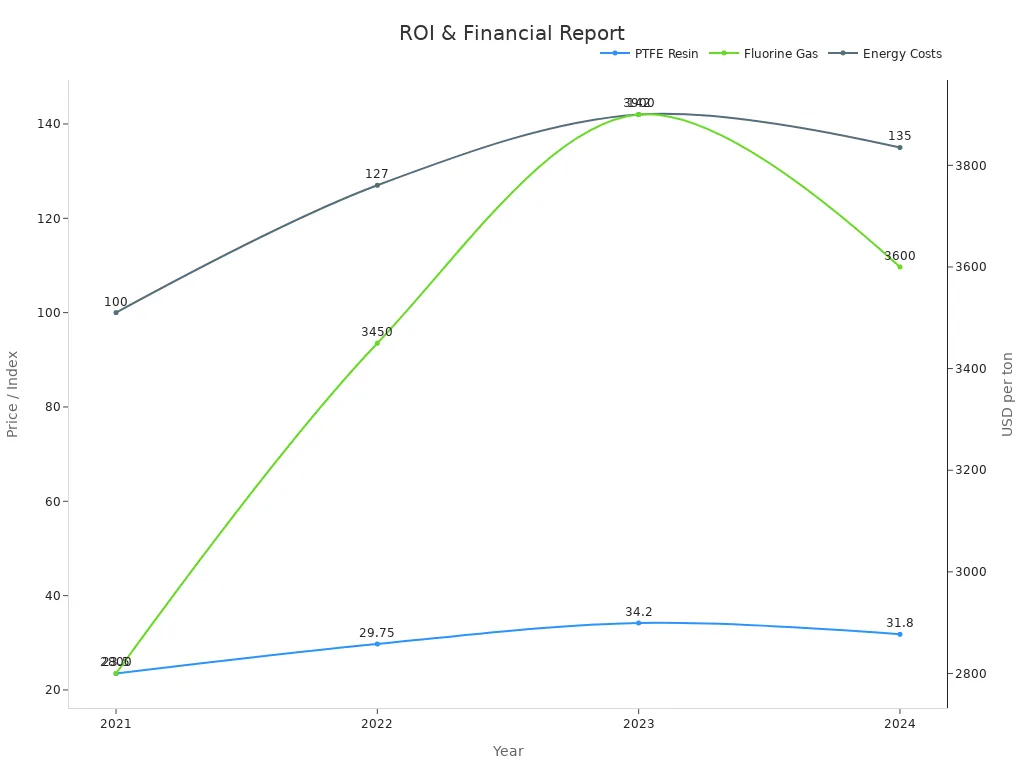

Retorno sobre o investimento

O retorno sobre o investimento (ROI) em extrusoras depende de fatores como redução de desperdício de material, economia de energia e eficiência de produção. A atualização para um modelo mais eficiente pode encurtar o período de ROI, tornando-se um investimento que vale a pena.

| Métrica | Pré-atualização | Pós-atualização | Melhoria |

|---|---|---|---|

| Resíduos de materiais | 12% | 6,5% | Redução de 45,8% |

| Uso de energia/kg | 8,7 kWh | 6,2 kWh | 28,7% de economia |

| Período de ROI | 5,2 anos | 3,8 anos | 26,9% mais rápido |

Ao se concentrar na eficiência e na manutenção regular, as empresas podem obter ROI mais rápido e economias a longo prazo.

Extrusoras de rosca simples funcionam bem para tarefas simples, oferecendo preços acessíveis e simplicidade. Extrusoras de rosca dupla, por outro lado, se destacam em processos complexos com suas capacidades superiores de mistura.

Dica: Sempre adapte a sua extrusora às suas necessidades de material e orçamento. Os custos operacionais e de manutenção a longo prazo podem impactar significativamente a eficiência e a lucratividade geral.

Perguntas frequentes

Qual é a principal diferença entre extrusoras de parafuso simples e duplo?

As extrusoras de parafuso único são mais simples e econômicas, enquantoextrusoras de parafuso duplooferecem melhor mistura e manuseiam materiais complexos de forma mais eficiente.

Quais indústrias se beneficiam mais das extrusoras de dupla rosca?

Indústrias como farmacêutica, automotiva e de processamento de alimentos contam com extrusoras de dupla rosca por sua precisão, versatilidade e capacidade de lidar com formulações complexas.

Como posso reduzir os custos de manutenção da minha extrusora?

Inspeções regulares, substituições de peças em tempo hábil e lubrificação adequada ajudam a prolongar a vida útil da sua extrusora e minimizar as despesas de manutenção.

Dica:Siga sempre as orientações de manutenção do fabricante para evitar paradas inesperadas e reparos dispendiosos.

Horário da postagem: 30/04/2025